Genellikle kalıbın ana çalışma parçaları Semente Karbür ile yapılır ve buna Karbür Kalıp veya Kalıp, Takımlama diyebiliriz.

Elbette bu belirsiz bir kavramdır, Semente Karbür ile yapılan birçok kalıp türü vardır ve farklı ürünler, farklı türde kalıp imalatı gerektirir.

Bu makale sayesinde karbür kullanılarak yapılan kalıp ve kalıp türlerinin neler olduğunu hızlı bir şekilde anlayabiliriz.

Semente Karbür kalıpların temel özelliklerini, Semente Karbür kalıp tasarımının temel konularını, Semente Karbür kalıpların ne olduğunu anlamak Karbür kaliteleri Farklı amaçlara yönelik kalıp imalatında kullanılıyor mu?

Semente Karbür vb. işleme yöntemleri.

Karbür damgalama ve şekillendirme kalıpları nelerdir?

Damgalama kalıbı Soğuk damgalama işleminde malzemeleri (metal veya metal olmayan) parçalara (veya yarı mamul ürünlere) işlemek için soğuk olarak adlandırılan özel bir işlem ekipmanı türüdür. damgalama kalıbı. Basınçlı işlemenin bir yöntemi olan damgalama, istenen parçayı elde etmek amacıyla oda sıcaklığında bir malzemeye basınç uygulayarak malzemenin ayrılmasına veya plastik olarak deforme olmasına neden olmak için bir pres üzerine monte edilmiş bir kalıbın kullanılmasıdır.

Motor demir çekirdeği için yüksek hızlı damgalama progresif kalıp, IE demir çekirdekli tungsten karbür

Motor demir çekirdekli stator olarak da bilinir damgalama kalıbı, motor demir çekirdeği damgalama kalıbı, silikon çelik sac damgalama kalıbı.

Motorlu demir çekirdek damgalama kalıbı Motor demir çekirdek üretimi ve imalat kalıplarının uygulanmasını ifade eder, gerekli üretim araçlarının damgalanması motor demir çekirdeğidir. Kalıp işleme doğruluğuna göre, genellikle kalıp hatasının 0,02 mm dahilinde hassas kalıp olarak adlandırılabileceğine, diğerinin sıradan kalıp için olduğuna inanılır. Karbür silikon çeliği yüksek hızlı damgalama kalıbı 150-200 milyon vuruş veya daha fazla ömür, 3 milyon vuruş veya daha fazla karbür kenar taşlama ömrü, damgalama hızı genellikle 200 ila 400 kez/dakika çalışma aralığıdır, kalıbın ihtiyaçlarına göre "elektronik izleme teknolojisi" kurulabilir cihaz".

Motor çekirdeği damgalama kalıbı Kalıp teknolojisi kategorisine uygun olarak tek prosesli kalıp, kompozit kalıp, ilerici kalıp vb. olarak ayrılabilir; Aşamalı kalıp sütunlarının sayısına göre, tek sütunlu aşamalı kalıp, çift sütunlu aşamalı kalıp, üç sütunlu aşamalı kalıp, çok sütunlu aşamalı kalıp vb., 3-4 aylık kalıp üretim döngüsüne bölünebilir. Kompozit veya progresif kalıplarda zımba veya kesici uç olarak karbür kullanılacaktır.

konnektör, kurşun çerçeveli karbür yüksek hızlı damgalama progresif kalıbı

Kurşun çerçeve kalıbı, genellikle kalıp çeliğinden ve karbürden yapılan, kurşun çerçeveleri üretmek için kullanılan özel bir kalıptır. Üretim sürecinin elektronik ürünlerin tasarım gereksinimlerini karşılamak üzere doğru, standartlaştırılmış kurşun çerçeve üretebilmesini sağlamak için kalıp tasarımı ve üretim hassasiyeti gereksinimleri.

IC kurşun çerçeve hassas yüksek hızlı damgalama kalıbı 2μm damgalama üretim doğruluğu, Ra0.10μm yüzey pürüzlülüğü, 100 milyon vuruş veya daha fazla kalıp ömrü, 3 milyon vuruş veya daha fazla karbür kenar taşlama ömrü, dakikada 450 kez veya daha fazla delme hızı!

Karbür ile klima kanatçıklarının damgalanması için yüksek hızlı progresif kalıp.

Kanat damgalama progresif kalıp, ev tipi klima kanatçıkları, otomobil klima kanatçıkları, endüstriyel klima kanatçıkları, büyük ölçekli soğuk depo radyatör kanatçıkları, entegre boru geçişli klima kanatçıkları ve yeni tip yüksek verimli klima kanatçıklarının imalatını kapsar. şekilli delikler. Kalıbın üretim hassasiyeti 2μm'ye kadar, yüzey pürüzlülüğü Ra 0,10μm'ye kadar, kalıbın ömrü 500 milyondan fazla zımbaya kadar, bir bileme ömrü 10 milyondan fazla zımbaya kadar, delme hızı 280 zımba/dakikanın üzerindedir ve kalıp imalat döngüsü 3-4 aydır. Kalıp teknolojisi işlevi, bir kalıba 72 sütun ürün delinebilir.

Elektron Tabancası Parçaları için Karbür Progresif Kalıp

Renkli tüplü elektron tabancası parçaları aşamalı kalıp, örneğin 2μm üretim doğruluğu, 100 milyon vuruş veya daha fazla kalıp ömrü, üretim döngüsü 2-3 ay. Kalıp teknolojisi işlevi, aynı malzemeye sahip bir çift kalıpta farklı ürün modellerinde gerçekleştirilebilir. (2023'te bu tür kalıplara yönelik pazar talebi zaten düşük)

Metal kasalar için karbür kalıbın damgalanması ve çekilmesi

Lityum pil kabukları, küçük motor kabukları, elektronik sigara kabukları, mermi kabukları vb. gibi metal kabuk damgalama kalıplarının üretiminde kullanılır.

Bu tip kalıp imalat hassasiyeti 2μm, kalıp ömrü 100 milyon vuruş veya daha fazla, üretim döngüsü 3 aydır. Kalıbın teknik işlevi, ürünlerin her iki yönde derin çekilmesi ve tek bir kalıpta 5 parçanın delinmesidir; bu, kalıbın yüksek seviyesini ve üretim ürünlerinin yüksek verimliliğini yansıtır.

Donanım damgalamaları için yüksek hızlı damgalama karbür progresif kalıpları

Bu tür kalıplar hayatta yaygın olarak kullanılan eşyaların imalatında kullanılır. Damgalama parçaları, plastik deformasyon veya plakaların ayrılması için şekillendirme işleme yöntemi olan en yaygın kullanılan donanım parçaları türüdür. şeritlerboru ve profillere yüksek hızlı zımba ve kalıplar vasıtasıyla dış kuvvet uygulanarak istenilen şekil ve ebatlarda iş parçaları elde edilir ve elde edilen iş parçaları damgalama parçalarıdır. Bu ürünlerin boyutsal doğruluğunun çok yüksek olmasına gerek yoktur, talep büyüktür ve karbür progresif kalıp bu ürünleri çok hızlı bir şekilde üretebilir.

Metal düğmeli yüksek hızlı damgalama karbür kalıbı

Damgalama ölür metal düğmeler için, kot pantolon için yaygın metal düğmeler, sırt çantası metal düğmeleri vb. gibi metal düğmelerin yüksek hızda ve yüksek hacimde üretilmesi için tungsten karbür kalıplar kullanılabilir.

- Metal fermuar yüksek hızlı damgalama kalıbı

Metal fermuar esas olarak alaşımlı bakır, paslanmaz çelik ve diğer malzemelerden yapılmıştır. Metal fermuar şekillendirme ekipmanı, ortak damgalama ekipmanımızdan farklıdır. Metal fermuar üretim ekipmanının verimliliği çok yüksektir, çalışma hızı dakikada 2000 defaya ulaşabilir, bu nedenle kalıplama aleti malzemesi açısından çok talepkardır.

Çimentolu Karbür Soğuk Başlık Kalıbı, Cıvata Kalıbı, Somun Kalıbı, Çivi Kalıbı

Soğuk şişirme kalıbı, soğuk şişirme makinesinde boş kesim, ön şekillendirme ve soğuk şekillendirilmiş parçalara şekil verilmesini sağlayan kalıptır. Soğuk şişirme kalıpları, içbükey kalıbın yüzeyinde yoğun damgalama yüklerine ve yüksek basınç gerilmelerine maruz kalır. Kalıp malzemesinin yüksek mukavemet, tokluk ve aşınma direncine sahip olması gerekmektedir. Bu tip kalıp, bağlantı elemanlarını hızlı ve büyük miktarlarda üretebilen bağlantı elemanlarının imalatı için gereklidir. Aynı zamanda Semente Karbür sıcak şişirme kalıpları, sıcak presleme kalıpları yapmak için de kullanılabilir, yüksek hassasiyetli parçalar yapmak için kullanılan bir tür kalıptır. Malzemenin belirli bir sıcaklığa ısıtılıp daha sonra yüksek basınç uygulanarak malzemeyi deforme etmesiyle yüksek hassasiyetli parçalar yapmak için kullanılır, böylece parça imalatı gerçekleştirilir.

Karbür çekme kalıbı, tel çekme kalıbı, boru çekme kalıbı

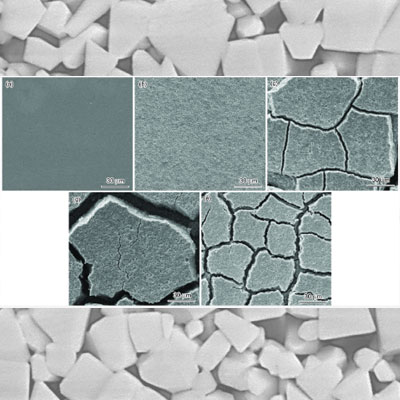

Çizim ölür çeşitli metal tellerin üretiminde kullanılır, çubuklar ve tüpler. Semente karbür aşınma direnci, korozyon direnci, darbe direnci vb. metal malzeme çekme işlemini karşılamak için çok iyi olabilir. Malzeme bilimi ve teknolojisinin gelişmesiyle birlikte CVD kaplamalı Çimentolu kaplamaların ortaya çıkışı Karbür çekme kalıpları Yapar çizim ölür Kalıbın ömründe daha önemli bir artış olur ve ürünün yüzey kalitesi daha iyi olur.

Çimentolu karbür toz metalurji kalıbı, metal tozu presleme kalıplama kalıbı, hap presleme kalıplama kalıbı

Adından da anlaşılacağı gibi toz kalıplama kalıbı, tozun kalıp presleme kalıbından geçirilmesidir. Preslenen farklı toza göre metal tozu presleme kalıbı, manyetik malzeme tozu presleme kalıbı, metalik olmayan toz presleme kalıbı bulunmaktadır. Bazı manyetik malzeme toz metalurjisi kalıpları, manyetik olmayan semente karbürve farmasötik presleme kalıpları, kobalt bir sağlık sorunu oluşturabileceğinden (kobalt preparatlarının sık sık enjeksiyonu veya aşırı miktarda saf kobalta maruz kalmak kobalt toksisitesine neden olabileceğinden) yalnızca nikel bazlı semente karbürün kullanılmasını gerektirir.

Cam asferik merceklerin oluşturulması için karbür kalıplar

Cam asferik lenslerin üretiminde kullanılan bu kalıplar, bağlanma fazı olmayan veya çok düşük bağlanma fazına sahip semente karbür kullanır. Çünkü presleme işlemindeki cam merceğin 400-600 ° C'ye ısıtılması gerekir, böylece camın kalıplanması daha kolay yumuşar.

Bu tür kalıpların imalatı, ultra hassas işleme ekipmanı gerektirir ve kalıpların yüzey pürüzlülüğü genellikle 10 nanometredir. Bu ortalama bir kalıpçı için zor bir iştir.

Semente Karbürün Plastik Kalıplara Uygulanması

Plastik Kalıplardaki Semente Karbür, sıcak yolluk nozullarının yapımında kullanılabilir. Enjeksiyon kalıplarında kullanılan nozullar manifold üzerine monte edilen sıcak yolluk sisteminin önemli bir parçasıdır. Aşınmaya ve yıpranmaya eğilimli parçalar için plastik kalıplarda Semente Karbür kullanımı, kalıbın servis ömrünü önemli ölçüde artırabilir.

Semente karbür Kalıp malzemelerine ilişkin temel anlayış

İlk önce Semente Karbürün ne olduğunu anlıyoruz?

Semente karbür bir tür tungsten karbür tozu + kobalt noktaları + diğer karbür tozuSinterlenmiş kompozit malzemelerin toz metalurjisi ile preslenmesi yoluyla. Tungsten karbür, yüksek sıcaklıkta sinterleme "tutkal" metal kobalt (nikel) ile tungsten karbür parçacıklarını birlikte eriterek kullandığımız tungsten karbürü oluşturan bir tür yüksek sertlikte malzemedir. Semente karbürde kobaltın (nikel) rolü bir “iskelete” benzer. Kobalt içeriği değişir, tungsten karbürün sertliği de değişir, kobalt içeriği ne kadar fazla olursa sertlik de o kadar düşük olur ve bunun tersi de kobalt içeriği ne kadar düşük olursa sertlik de o kadar yüksek olur. Parçacık boyutu ne kadar ince olursa tungsten karbür tozusertliği ne kadar yüksek olursa parçacık boyutu da o kadar kaba olur. tungsten karbür tozudarbe direnci ne kadar iyi olursa.

Kalıp olarak kullanılan tungsten karbür mükemmel bir malzemedir. Yüksek sertlik, iyi aşınma direnci, korozyon direnci, darbe direnci ve diğer özellikler, Semente Karbürün kalıp malzemesi olarak neredeyse mükemmel bir malzeme çözümü olmasını sağlar.

Kalıplar için Semente Karbür kalitelerinin seçimi?

Çimentolu Karbür kalıpların farklı uygulama senaryoları farklı Çimentolu kalıplar kullanır Karbür kaliteleri (kompozisyonlar). Burada farklı olanları kısaca özetliyoruz. notlar Semente Karbürün (bileşimleri) ne tür Kalıplara uygun olduğu.

3.1 İnce taneli çimentolu karbür kaliteleriYatech'in ≤1um'dan küçük YU20 tungstenli karbür parçacık boyutu, kobalt ≤8%, HRA92-94 gibi

Metal tel çekme, boru çekme kalıplarının imalatına uygundur, aynı zamanda toz metalurji kalıplarının imalatına da uygundur.

3.2 Çimentolu çift kristal taneleri karbür kaliteleriYatech'in YF40H tungstenli karbür parçacık boyutu 0,4-3,0um'dan küçük, kobalt ≤ 15%, HRA88-90 gibi

Motor çekirdeklerinin, silikon çelik sacların, metal kurşun çerçevelerin ve diğer yüksek hızlı damgalama progresif kalıp zımbalarının, içbükey kalıpların, kesici uçların vb. üretimi için uygundur.

3.3 İri taneli karbür kaliteleriYatech'in YF55H tungsten karbür parçacık boyutu 0,4-3,0um'dan küçük, kobalt ≤15%, HRA88-90 gibi.

Karbür kalıp malzemesi seçiminin, damgalanan malzemenin sertliği, kalınlık, damgalama hızı, kalıp hassasiyeti, damgalama ekipmanı hassasiyeti ve diğer konular kapsamlı bir şekilde dikkate alınması gerekir.

Semente karbür için işleme yöntemleri nelerdir?

4.1 Elektrik deşarjıyla işleme

Elektrik Erezyon İşleme, tel erozyon veya kıvılcım erozyonu, iletken malzemelerden yapılmış iş parçalarından malzeme parçacıklarını çıkarmak için elektrik deşarjlarına (veya kıvılcımlara) dayanan geleneksel olmayan bir işleme prosesidir. İşlem, metal parçalarda karmaşık veya ince delikler ve özellikler üretmek için özellikle uygundur, çünkü EDM işleme +/- 0,005 mm toleranslara ulaşma kapasitesine sahiptir ve bu nedenle yüksek hassasiyet sağlar.

Diğer işleme teknolojilerinden farklı olarak EDM, temassız bir süreç olarak nitelendirilir. Bu, aletin hiçbir zaman iş parçasıyla fiziksel temas halinde olmadığı anlamına gelir. Bunun yerine, bir güç kaynağından alet (elektrot adı verilen) aracılığıyla bir dizi ardışık elektrik yükü gönderilir ve bu, elektrot ile iş parçası arasında bir elektrik arkı oluşturur. Bu elektriksel reaksiyon tarafından üretilen kıvılcımlar son derece hedeflidir ve iş parçası üzerindeki parçacıkları kontrollü bir şekilde aşındırır. Dielektrik bir sıvıya batırılan bu parçacıklar, elektrot ve iş parçası yüzeylerinden güvenli bir şekilde uzaklaştırılabilir.

EDM'nin temassız yapısı birçok avantaj sunar. Birincisi, alet izleri ve çapak riskini ortadan kaldırır. Ayrıca geleneksel işleme takımlarıyla doğrudan temas nedeniyle hasar görme riski taşıyan küçük, ince duvarlı ve kırılgan parçaların veya düzeneklerin işlenmesini de kolaylaştırır.

EDM sıklıkla diğer işleme veya imalat işlemleriyle birlikte kullanılır. Örneğin, havacılık endüstrisinde, metal motor türbinleri geleneksel işleme süreçleri kullanılarak üretilir ve ardından dar soğutma delikleri gibi ince özellikler eklemek için EDM'ye tabi tutulur. EDM ayrıca önceden sertleştirilmiş çelikleri ve diğer ısıyla sertleştirilmiş çelikleri işleyebilmenin benzersiz avantajını da sunar. metallerin özelliklerini veya sertliklerini değiştirmeden işlenir.

Kapsamlı yeteneklerine rağmen EDM'nin çalıştırılması diğer CNC makinelerinden daha zor değildir.

4.2 Elmas takım kesme ve taşlama (işleme merkezleri)

4.2.1 Elektrolizle Kaplanmış Elmas Kesme Bıçakları

Hassas parça işleme tesisi semente karbürden ayrılamaz, semente karbür işleme teknolojisinin kestiğini sıklıkla görürüz. Kesme, çimentolu alttan kesmenin yaygın olarak kullanılan yollarından biridir. karbür çubuklar, plakalar ve teller. 1 mm'nin altında kanal açma veya kesme işlemleri için genellikle elmas ultra ince kesme bıçakları kullanılır.

Dış halka bandının reçine bağ aşındırıcı çalışma tabakası olduğu elmas reçine matris tipi kesme diskleri, metal malzemenin yüksek mukavemetli ve yüksek sertliğinin orta kısmı, genellikle orta ve büyük kesme derinliğinde kanal açma ve kesme için kullanılır.

Karbür parçaların tornalanması sürecinde, aletin sertliği işlenecek iş parçasının sertliğinden daha yüksek olmalıdır, bu nedenle şu anda karbür parçaların tornalanması ve işlenmesi için kullanılan takım malzemesi esas olarak yüksek sertlik ve yüksek ısıdan yapılmıştır. dayanıklı metalik olmayan bağlayıcı ve elmas.

Sertliği HRA90'dan düşük olan karbür parçaları keserken, genellikle geniş marjlı tornalama için BNK30 CBN takımlarını seçiyoruz. Sertliği HRA90'dan yüksek olan karbür parçaları keserken, genellikle CDW025'ten yapılmış PCD takımları seçiyoruz veya taşlama için reçine bağlı elmas diskler kullanıyoruz.

4.2.2 Elektroliz kaplı elmas taşlama kafası

Karmaşık kavisli şekilleri, delikleri ve dişleri işlerken, yüksek verimlilik ve yüksek boyutsal doğruluk özelliklerine sahip olan taşlama için yüksek hızlı CNC işleme merkezlerinin elektrolizle kaplanmış elmas taşlama kafasını kullanabilirsiniz.

4.3.3 Diğer elmas aletler

Semente karbür parçaların frezeleme işlemi için, müşterinin talebine göre, üretim verimliliğini artırmak için elektrolitik korozyon ve EDM işleminin yerini alabilecek hassas parçaların işlenmesi için CVD elmas kaplı freze bıçağı ve elmas takılı freze bıçağı sağlayabiliriz. kalite.

4.3 Lazer işleme

Lazerli delme makinesi şu anda tüm delme ekipmanları arasında en göze çarpanıdır; lazer jeneratörü yoluyla lazerle delme, iş parçasının yüzeyinde yüksek yoğunluklu enerjiye odaklanır, böylece iş parçası yerel anlık erime ve gazlaşma bölgesinde ışınlanır, bu işlem sürer Çok kısa bir sürede, milisaniyeler içerisinde işlemin tamamlanmasıyla, hızlı bir şekilde oluk veya oyukta delikler oluşturabilirsiniz. Özellikle uygulanan

Karbür lazer delmenin çapak konusunda endişelenmesine gerek yoktur, kirletici değildir, yüksek hassasiyette işlenir, delikli yüzeyin işlenmesi çok pürüzsüzdür, daha sonra yeniden işleme ve cilalamaya gerek kalmadan sıkıcı süreci azaltır. Temassız işlemede, lazer kafası malzeme yüzeyiyle temas etmeyecek, iş parçasının çizilmesi konusunda endişelenmenize gerek kalmayacak, kalıp kaybı olmayacak, sadece basit bir pakete ihtiyaç duyulması çok uygun olabilir.

Karbür kalıbın tasarımında temel konulara dikkat edilmesi gerekir

Karbür damgalama kalıbı, artık birçok damgalama fabrikasının fiili üretimine girmiştir, peki karbür kalıp tam olarak nedir? Bu tür kalıpların fiyatının nispeten yüksek olması nedeniyle, tasarımında zamana ve genel kalıplara göre nelere dikkat edilmesi gerekir?

Semente karbür damgalama kalıbı Üst veya alt kalıbın veya üst kalıbın imalatında semente karbürün kullanılması anlamına gelir, alt kalıp semente karbürden yapılır damgalama kalıbı. Üst kalıp ve alt kalıp, tüm semente karbür parçasından yapılabilir veya bir parça semente karbür, damgalama için çalışma parçası olarak çelik parçanın üzerine yapıştırılabilir veya yerleştirilebilir ve üzerine bir semente karbür tabakası da püskürtülebilir. çeliğin kenarı damgalama kalıbı. Semente karbürün yüksek sertliği ve aşınma direnci nedeniyle semente karbürün ömrü damgalama kalıbı genel çeliğe göre birkaç ila düzinelerce kat daha yüksektir damgalama kalıbı. Semente karbürün kırılgan yapısı ve damgalama işlemindeki darbe yükü nedeniyle semente karbür yaygın olarak kullanılır. damgalama ölür YF40H, YF50H, YF55H vb.

Semente Karbürün Özellikleri Damgalama Kalıbı Tasarımda Dikkat Edilmesi Gereken Sorunlar ve Sorunlar

Üst ve alt kalıplar semente karbürden yapılmıştır. Yapısal formu damgalama kalıbı genel olarak buna benzer damgalama ölürama onun da kendine has özellikleri var. Şimdi semente karbürün kendi özelliklerine göre tasarımında dikkat edilmesi gereken sorunları açıklıyor. damgalama kalıbı semente karbürden yapılmıştır.

- Daha kırılgan olması nedeniyle semente karbür, çok fazla deformasyon kuvvetine sahip olamaz, tüm malzeme tasarımında, ilk kesicinin konumuna dikkat edilmesi gerekir, kalıbın bükülmesini önlemek için sadece yarım delik açamaz kırık.

- malzeme kayışının normal damgalama tasarımından daha büyük olması ve malzeme kalınlığından daha büyük olması gerekir, böylece malzeme kayışının damgalamada çok küçük olmasını önlemek için kalıba sıkıştırılır.

- marjdaki uygun artış temelinde normal açıklıkta kalıp boşluğu.

- Alt kalıbın yüksek ömrüne uyacak şekilde çeşitli parça ve bileşenlerin seçimi üzerine kalıpları damgalayarak kalıp çerçevesinin iyi bir sertliğini seçin. Üst ve alt kalıp tutucu gibi çelikten yapılmış olup genel kalıptan yaklaşık 1,5 kat daha kalın olacaktır. damgalama kalıbı. Konumlandırma çivileri, kılavuz plakası ve diğer aksesuarlar 45 çelikten yapılmış ve su verilmiş. Üst ve alt kalıpların arkası kalınlaştırılıp söndürülmelidir.

- Alt kalıbın yüksek servis ömrüne uyum sağlamak için kalıp tutucunun yönlendirme doğruluğu ve servis ömrünün yüksek olması gerekir. Genellikle yuvarlanan kılavuz kalıp çerçevesi ve değiştirilebilir kılavuz sütunu, büyük veya karmaşık iş parçası yaygın olarak kullanılan 4 kılavuz sütunu kullanır. Genel olarak, pres hatasının kılavuz doğruluğu üzerindeki etkisinin üstesinden gelmek için yüzer kalıp sapları yaygın olarak kullanılır.

- Üst ve alt kalıbın tamamı tungsten karbürden yapılabilir, mozaik şeklinde de kullanılabilir. Ayrıca çelik parçalara yapıştırılabilir veya kaynak yapılabilir.

- Malzemeyi boşaltmak için boşaltma plakası kullanılıyorsa, boşaltma plakasının semente karbürden oluşan alt kalıba çarpması önlenmelidir, böylece alt kalıp eşit şekilde yüklenmez ve çatlaklar oluşmaz. Bu nedenle boşaltma plakasının yüksekliği kılavuz plakasının yüksekliğinden daha yüksek olmalıdır - malzemenin kalınlığının yüksekliği 0,05-0,01 mm daha düşük olduğunda boşaltma plakası yalnızca malzemenin boşaltılmasında rol oynamaz Malzemenin basıncında rol oynar. İnce malzemenin damgalanması, damgalama ile basılmalıdır, kılavuz kolonunu arttırmak için boşaltma plakasında ve alt kalıpta veya sabit plaka arasındaki üst kalıpta olabilir, boşaltma plakasını eşit şekilde preslenmiş iş parçasına yönlendirin.

Arıza sürecinde semente karbür kalıp kullanımı ve nasıl başa çıkılır?

6.1 Semente karbür kalıplar, kullanım sırasında aşağıdaki türde arızalara sahip olabilir:

- Aşınma ve yıpranma: Kalıbın yüzey malzemesi uzun süreli kullanımda aşınıp yıpranacaktır ve aşınma ve yıpranma ciddi olduğunda kalıbın hassasiyeti ve hizmet ömrü etkilenebilir.

- Yorgunluk: Kalıbın uzun süre kullanılması sonucu metal yorulması meydana gelebilir, bu da çatlaklara, deformasyona ve diğer sorunlara neden olabilir.

- Birikme: Bazı özel kalıp kullanım ortamlarında, kalıbın yüzeyinde metal malzemeler veya başka yabancı maddeler birikerek kalıbın normal kullanımını etkileyebilir.

6.2 Bu arızalarla başa çıkmak için aşağıdaki önlemleri alabiliriz:

- Koşulların kullanımını kontrol edin: Sürecin kullanımında, kalıbın koşullarının kullanımını kontrol etmek için, aşırı aşınma ve yorulma arızasını önlemek için kalıbın aşınmasını ve yorgunluğunu azaltmaya çalışın.

- Düzenli bakım: Kalıbın servis ömrünü uzatmak için kalıbın yüzeyinde biriken malzemenin temizlenmesi, kalıp aşınmasının ve çatlakların onarılması da dahil olmak üzere kalıbın düzenli bakımı.

- Yüksek kaliteli malzeme kullanın: kalıbın aşınmasını ve yorgunluğunu etkili bir şekilde azaltabilen ve kalıbın dayanıklılığını artırabilen, kalıbı yaparken yüksek kaliteli karbür malzemeyi seçin.

- Kalıp yapısının makul tasarımı: Kalıbı tasarlarken, kullanım sürecinde kalıbın stres konsantrasyonunu ve aşınmasını azaltmak ve kalıbın servis ömrünü uzatmak için makul yapı tasarımı benimsenebilir.

Sonuç olarak, semente karbür kalıpların arıza durumu için, normal kullanımın sağlanması amacıyla kullanım koşulu kontrolü, düzenli bakım, malzeme seçimi ve yapı tasarımı vb. yönlerden bununla başa çıkmak için kapsamlı önlemlerin alınması gerekmektedir. kalıpların servis ömrünü uzatır.

Semente karbür kalıpların onarımı ve bakımı nasıl yapılır?

Karbür kalıpların tamir ve bakımı aşağıdaki noktalara dikkat edilmesini gerektirir:

- Temizleme: Yüzeyde biriken solventler veya deterjanlarla temizlenebilen ve daha sonra iyice kurutulabilen kirleri ve kirleri gidermek için kalıbı düzenli olarak temizleyin.

- Yağlama: Aşınmayı ve sürtünmeyi azaltmak ve kalıbın ömrünü uzatmak için uygun alanları yağlayın. Yağlama için yağlayıcı veya gres kullanın, ancak çok fazla yağlayıcı kullanmamaya dikkat edin.

- Muayene: Kalıbın yüzeyini ve yapısını herhangi bir hasar veya aşınma ve yıpranma açısından düzenli olarak inceleyin, sorunları tespit edin ve daha fazla bozulmayı önlemek için zamanında onarın.

- Depolama: Kalıp kullanıldıktan sonra nem ve paslanmayı önlemek için kuru ve havalandırılmış bir yerde uygun şekilde saklanmalıdır.

- Bakım: Kullanım sıklığına ve duruma göre kalıbın iyi çalışır durumda olmasını sağlamak için temizleme, yağlama ve muayene dahil olmak üzere kalıbın düzenli bakımı.

8.Karbür kalıp hurdaya çıkmasıyla nasıl başa çıkılır?

Bir karbür kalıp kullanım ömrünün sonuna ulaştığında, tedavi genellikle aşağıdaki adımları içerir:

- Kapsamlı inceleme: Her şeyden önce kullanım ömrünün sonundaki karbür kalıbın, kullanım için onarılabilecek veya yeniden işlenebilecek herhangi bir parça olup olmadığını doğrulamak için kapsamlı bir şekilde incelenmesi gerekir.

- Sökme ve ayırma: Kalıp sökülür ve kalıbın gövdesi, değiştirilebilir parçalar vb. gibi bileşenler ayrılır.

- Geri dönüşüm: Hala kullanılabilen parçalar işlenebilir, onarılabilir, yeniden kullanılabilir veya geri dönüştürülebilir.

- İmha: Tamir edilemeyen veya yeniden kullanılamayan parçaların, çevre üzerinde minimum etkiyi sağlamak için atık malzemelere dönüştürülmesi veya diğer çevre dostu işlemler dahil olmak üzere makul bir şekilde imha edilmesi gerekir.

- Dokümantasyon ve analiz: Kullanım ömrü sona eren kalıpların imhası, kalıbın eskime olasılığını azaltmak amacıyla tasarım ve üretim süreçlerinde gelecekteki iyileştirmeler için belgelenir ve analiz edilir.