Semente Karbür Çubukların Taşlanmasına Giriş

Çimentolu karbür çubuklar üretiminde yaygın olarak kullanılmaktadır kesme aletleriFrezeler, matkaplar ve raybalar gibi. Yüksek sertliğe, iyi dayanıklılığa ve aşınma direnci, yüksek sıcaklık direnci ve korozyon direnci gibi bir dizi mükemmel özelliğe sahiptirler. Özellikle 1000°C'de bile hala yüksek sertliğe sahip olan yüksek sertlikleri ve aşınma dirençleri.

Ancak çimentolu öğütme karbür çubuklar kolay bir iş değil. Taşlamanın kalitesini ve performansını etkileyebilecek taşlama yanıklarını ve çatlakları önlemek için taşlama disklerinin ve soğutma yöntemlerinin dikkatli seçilmesi gerekir. çubuklar. Bu yazıda semente karbürün özelliklerini, taşlama taşlarının seçimini ve semente taşlama için soğutma yöntemlerini tanıtacağız. karbür çubuklar.

Semente Karbürün Özellikleri

Semente karbür, sert karbür parçacıklarından (tungsten karbür, titanyum karbür veya tantal karbür gibi) ve bir metal bağlayıcıdan (kobalt, nikel veya demir gibi) oluşan kompozit bir malzemedir. Karbür ve bağlayıcının oranı ve bileşimi, uygulamaya ve semente karbürün istenen özelliklerine bağlı olarak değişebilir.

Semente karbürün başlıca avantajları şunlardır:

– Yüksek sertlik ve aşınma direnci: Semente karbür, çoğu metal ve alaşımdan çok daha yüksek olan 75-95 HRA (Rockwell A ölçeği) sertlik aralığına sahiptir. Yüksek kesme hızlarına, aşındırıcı malzemelere ve yüksek sıcaklıklara üstünlüğünü kaybetmeden dayanabilir. Ayrıca aletin aşınmasını ve deformasyonunu azaltan düşük bir sürtünme katsayısına ve yüksek bir elastiklik modülüne sahiptir.

– İyi mukavemet ve tokluk: Semente karbür, kesme sırasında bükülmeye, kırılmaya ve ufalanmaya karşı direnç göstermesini sağlayan yüksek bir basınç mukavemetine ve orta derecede bir çekme mukavemetine sahiptir. Ayrıca, kırılgan kırılmayı önleyen ve takım ömrünü uzatan iyi bir darbe direncine ve şok emilimine sahiptir.

– İyi kimyasal stabilite ve korozyon direnci: Semente karbür çoğu asit, alkali ve organik çözücüye karşı etkisizdir. Oksidasyona, paslanmaya, oyuklaşmaya ve galvanik korozyona karşı dayanıklıdır. Ayrıca sertliğini veya mukavemetini kaybetmeden yüksek sıcaklıklara dayanabilir.

Ancak semente karbürün bazı dezavantajları da vardır:

– Yüksek maliyet: Semente karbür, karmaşık üretim süreci ve kıt hammadde nedeniyle çoğu metal ve alaşımdan daha pahalıdır. Ayrıca işleme ve taşlama için özel ekipman ve teknikler gerektirir.

– Düşük ısı iletkenliği: Semente karbür, metallere kıyasla düşük ısı iletkenliğine sahiptir, bu da kesme veya taşlama sırasında ısı biriktirdiği anlamına gelir. Bu, takımda veya iş parçasında termal genleşmeye, termal gerilime veya termal şoka neden olabilir.

– Düşük süneklik: Semente karbürün sünekliği metallerle karşılaştırıldığında düşüktür, bu da onun kırılmadan plastik olarak deforme olma yeteneğinin sınırlı olduğu anlamına gelir. Bu, aşırı kuvvete veya darbeye maruz kaldığında takımda veya iş parçasında çatlaklara veya kırılmalara neden olabilir.

Semente Karbür Çubukların Taşlanması için Taşlama Taşı Seçimi

Taşlama, yüksek hızda dönen bir aşındırıcı alet (taşlama çarkı gibi) kullanılarak iş parçasından malzeme çıkarma işlemidir. Taşlama, iş parçası için yüksek doğruluk, yüzey kalitesi ve boyutsal tolerans sağlayabilir. Ancak taşlama aynı zamanda iş parçasına veya takıma zarar verebilecek ısı, sürtünme ve titreşim de üretir.

Çimentolu taşlama karbür çubuklar yüksek sertlikleri ve düşük ısı iletkenlikleri nedeniyle özellikle zordur. Öyleyse,

İyi taşlama sonuçları elde etmek için taşlama taşının seçimi çok önemlidir.

Taşlama çarkı aşındırıcı tanelerden (elmas veya kübik bor nitrür gibi), bağ malzemesinden (metal veya reçine gibi) ve gözeneklerden (taneler arasındaki boşluklar) oluşur. Aşındırıcı taneler, malzemenin iş parçasından kesilmesinden veya çıkarılmasından sorumludur. Bağ malzemesi tanecikleri bir arada tutar ve tekerleğin gücünü ve şeklini belirler. Gözenekler soğutma sıvısının çarkın içinden akmasını ve ısıyı ve talaşları uzaklaştırmasını sağlar.

Çimentolu taşlama taşı seçerken dikkate alınması gereken ana faktörler karbür çubuklar şunlardır:

– Aşındırıcı türü: Aşındırıcı türü, iş parçası malzemesinin sertliğine ve tokluğuna uygun olmalıdır. Çimentolu için karbür çubuklar,

Elmas en yaygın kullanılan aşındırıcıdır çünkü en yüksek sertliğe sahiptir (Mohs ölçeğinde 10) ve her türlü malzemeyi kesebilir. Kübik bor nitrür (CBN), elmastan biraz daha düşük sertliğe (Mohs ölçeğinde 9) ancak daha yüksek termal stabiliteye sahip olan başka bir seçenektir. CBN, yüksek kobalt içerikli veya titanyum veya tantal katkılı semente karbürlerin taşlanması için kullanılabilir.

– Bağ tipi: Bağ tipi taşlama koşullarına ve gereksinimlerine uygun olmalıdır. Çimentolu için karbür çubuklarMetal ve reçine bağları en yaygın kullanılanlardır. Metal bağlar, aşındırıcı tanecikleri sıkı bir şekilde tutabilen ve tekerleğin şeklini koruyabilen yüksek mukavemet ve sertliğe sahiptir. Metal bağlar kaba taşlama, ağır hizmet tipi taşlama veya yüksek hızlı taşlama için uygundur. Reçine bağları, aşındırıcı taneciklerin kendiliğinden keskinleşmesine ve kolayca serbest kalmasına olanak tanıyan düşük bir mukavemete ve sertliğe sahiptir. Reçine bağları ince taşlama, hassas taşlama veya düşük hızda taşlama için uygundur.

– Tane boyutu: Tane boyutu, taşlama işleminin kesme verimliliğini ve yüzey kalitesini belirler. Tane büyüklüğü, bir elekteki doğrusal inç başına taneleri geçebilecek açıklık sayısını gösteren ağ numarasıyla ölçülür. Ağ sayısı ne kadar yüksek olursa tane boyutu o kadar küçük olur. Çimentolu için karbür çubuklarTipik tane boyutu 80 ile 400 mesh arasında değişmektedir. Daha küçük tane boyutu daha pürüzsüz bir yüzey kalitesi sağlayabilir ancak daha düşük kesme verimliliği sağlar. Daha büyük tane boyutu, daha pürüzlü bir yüzey kalitesi sağlayabilir ancak daha yüksek kesme verimliliği sağlayabilir.

– Taş şekli: Taş şekli, taş ile iş parçası arasındaki temas alanını ve basıncı belirler. Tekerlek şekli, bir harf ve bir sayıdan oluşan standart bir kodla sınıflandırılır. Harf, tekerleğin A (düz), B (silindirik), D (fincan), vb. gibi temel şeklini belirtir. Sayı, 1 (düz), 2 (içbükey) gibi tekerleğin spesifik profilini belirtir. , 3 (dışbükey), vb. Çimentolu için karbür çubuklarTipik tekerlek şekilleri A1 (düz düz), D1 (düz çanak) veya D6'dır (düz çanak).

D6 spesifikasyonlu parmak freze örnek olarak alındığında, ortak taşlama taşı seçimi Tablo 1'de gösterilmektedir.

| Taşlama Prosesi | Öğütme tekerleği |

|---|---|

| Flüt Taşlama | D6A2 150/200 mesh metal bağ elması |

| Yarık Taşlama | D1A1 150/200 mesh metal bağ elması |

| Açıklık Taşlama | D6A2 150/200 mesh metal bağ elması |

| Uç Yüz Taşlama | D6A2 150/200 mesh reçine bağlı elmas |

Semente Karbür Çubukların Taşlanması için Soğutma Yöntemleri

Soğutma taşlamanın önemli bir parçasıdır çünkü ısının iş parçasına veya takıma vereceği zararı önleyebilir veya azaltabilir. Soğutma aynı zamanda kesme verimliliğini, yüzey kalitesini ve iş parçasının boyutsal doğruluğunu da geliştirebilir.

Soğutma, ısıyı ve talaşları gidermek için taşlama bölgesinin içinden veya çevresinden akan bir sıvı veya gaz olan bir soğutucu kullanılarak sağlanabilir. Soğutma sıvısı ayrıca iş parçasını ve takımı yağlayabilir ve korozyon veya oksidasyona karşı koruyabilir.

Semente karbür çubukların taşlanması için kesme sıvısı seçerken dikkate alınması gereken ana faktörler şunlardır:

– Soğutma sıvısı tipi: Soğutma sıvısı tipi iş parçası malzemesine ve taşlama koşullarına uygun olmalıdır. Çimentolu için karbür çubuklar,

Su bazlı soğutucular, yağ bazlı soğutuculara göre daha iyi soğutma performansına, daha düşük viskoziteye, daha düşük maliyete ve daha düşük çevresel etkiye sahip oldukları için tercih edilir. Su bazlı soğutucular saf su veya sentetik yağlar, emülsiyonlar veya solüsyonlar gibi katkı maddeleri ile karıştırılmış su olabilir. Katkı maddeleri, soğutucunun kayganlığını, stabilitesini, korozyon önleyicisini, pas önleyicisini veya köpük önleyici özelliklerini geliştirebilir.

– Soğutma suyu sıcaklığı: Soğutma suyu sıcaklığı, ısıyı etkili bir şekilde uzaklaştırmaya yetecek kadar düşük olmalı, ancak iş parçasında veya takımda termal şoka veya yoğuşmaya neden olmayacak kadar da düşük olmamalıdır. Çimentolu için karbür çubuklar,

optimum soğutma suyu sıcaklığı 15°C ila 25°C arasındadır.

– Soğutma sıvısı basıncı: Soğutma sıvısı basıncı taşlama bölgesine nüfuz edecek ve talaşları temizleyecek kadar yüksek olmalı, ancak iş parçasında veya takımda sıçramaya veya erozyona neden olmayacak kadar yüksek olmamalıdır. Çimentolu için karbür çubuklar,

optimum soğutma sıvısı basıncı 0,5 MPa ila 2 MPa arasındadır.

– Soğutma sıvısı akış hızı: Soğutma sıvısı akış hızı, tüm taşlama bölgesini kaplayacak ve yeterli soğutma sağlayacak kadar yeterli olmalı, ancak soğutma sıvısını israf edecek veya çevre sorunlarına neden olacak kadar aşırı olmamalıdır. Çimentolu için karbür çubuklar,

optimum soğutma sıvısı akış hızı 5 L/dak ila 20 L/dak arasında değişir.

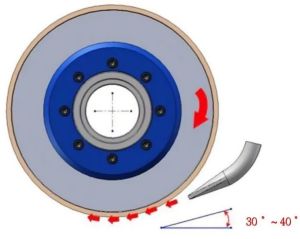

– Soğutma sıvısı enjeksiyon konumu: Soğutma sıvısı enjeksiyon konumu taşlama bölgesine yakın olmalı ve kesme yönü ile aynı hizada olmalıdır.

tekerlek dönüşü ve besleme hareketi. Bu, soğutma sıvısının kesme alanına hızlı ve etkili bir şekilde ulaşmasını ve müdahale etmemesini sağlayabilir.

talaş tahliyesine veya hava kabarcıklarının oluşmasına neden olabilir.

Takım talaş kanalı taşlarken soğutma sıvısının enjeksiyon pozisyonunun Şekil 1'de gösterilmesi önerilir.

Çözüm

Çimentolu taşlama karbür çubuklar yüksek kaliteli ürünler üretebilen zorlu ama ödüllendirici bir süreçtir. kesme aletleri mükemmel performans ve dayanıklılık ile. Ancak dikkatli bir dikkat gerektirir