Введение в шлифование стержней из цементированного карбида

Цементированный твердосплавные стержни широко используются при производстве режущие инструменты, такие как концевые фрезы, сверла и развертки. Они обладают высокой твердостью, хорошей прочностью и рядом отличных свойств, таких как износостойкость, устойчивость к высоким температурам и коррозионная стойкость. Особенно их высокая твердость и износостойкость, которые сохраняют высокую твердость даже при 1000°C.

Однако шлифовка цементированного твердосплавные стержни это непростая задача. Требуется тщательный выбор шлифовальных кругов и методов охлаждения во избежание прижогов и трещин при шлифовании, которые могут повлиять на качество и производительность шлифовальных кругов. стержни. В этой статье мы познакомим вас с характеристиками цементированного твердого сплава, выбором шлифовальных кругов и методами охлаждения для шлифования цементированного карбида. твердосплавные стержни.

Характеристики цементированного карбида

Цементированный карбид — это композитный материал, состоящий из твердых частиц карбида (например, карбида вольфрама, карбида титана или карбида тантала) и металлического связующего (например, кобальта, никеля или железа). Пропорции и состав карбида и связующего могут варьироваться в зависимости от применения и желаемых свойств цементированного карбида.

Основными преимуществами твердого сплава являются:

– Высокая твердость и износостойкость: твердый сплав имеет диапазон твердости 75–95 HRA (шкала Роквелла), что намного выше, чем у большинства металлов и сплавов. Он может выдерживать высокие скорости резания, абразивные материалы и высокие температуры, не теряя своей остроты. Он также имеет низкий коэффициент трения и высокий модуль упругости, что снижает износ и деформацию инструмента.

– Хорошая прочность и ударная вязкость: цементированный карбид обладает высокой прочностью на сжатие и умеренной прочностью на растяжение, что позволяет ему противостоять изгибу, разрушению и скалыванию во время резки. Он также обладает хорошей ударопрочностью и амортизацией, что предотвращает хрупкое разрушение и увеличивает срок службы инструмента.

– Хорошая химическая стабильность и коррозионная стойкость: цементированный карбид инертен к большинству кислот, щелочей и органических растворителей. Он может противостоять окислению, ржавлению, точечной коррозии и гальванической коррозии. Он также может выдерживать высокие температуры, не теряя своей твердости и прочности.

Однако цементированный карбид также имеет некоторые недостатки, такие как:

– Высокая стоимость: цементированный карбид дороже, чем большинство металлов и сплавов, из-за сложного производственного процесса и дефицита сырья. Это также требует специального оборудования и технологий для механической обработки и шлифования.

– Низкая теплопроводность: цементный карбид имеет низкую теплопроводность по сравнению с металлами, что означает, что он накапливает тепло во время резки или шлифования. Это может вызвать тепловое расширение, термическое напряжение или термический удар в инструменте или заготовке.

– Низкая пластичность: цементированный карбид имеет низкую пластичность по сравнению с металлами, что означает, что он имеет ограниченную способность пластически деформироваться без разрушения. Это может привести к появлению трещин или переломов в инструменте или заготовке при воздействии чрезмерной силы или удара.

Выбор шлифовального круга для шлифования стержней из цементированного карбида

Шлифование — это процесс удаления материала с заготовки с помощью абразивного инструмента (например, шлифовального круга), который вращается с высокой скоростью. Шлифование позволяет добиться высокой точности, качества поверхности и допусков по размерам заготовки. Однако шлифование также генерирует тепло, трение и вибрацию, которые могут повредить заготовку или инструмент.

Шлифовальный цемент твердосплавные стержни Это особенно сложно из-за их высокой твердости и низкой теплопроводности. Поэтому,

Выбор шлифовального круга очень важен для достижения хороших результатов шлифования.

Шлифовальный круг состоит из абразивных зерен (таких как алмаз или кубический нитрид бора), связующего материала (например, металла или смолы) и пор (пространств между зернами). Абразивные зерна отвечают за резку или удаление материала с заготовки. Связующий материал удерживает зерна вместе и определяет прочность и форму круга. Поры позволяют охлаждающей жидкости течь через круг и уносить тепло и стружку.

Основные факторы, которые следует учитывать при выборе шлифовального круга для цементирования твердосплавные стержни являются:

– Тип абразива: Тип абразива должен соответствовать твердости и ударной вязкости материала заготовки. Для цементированных твердосплавные стержни,

Алмаз является наиболее часто используемым абразивом, поскольку он имеет самую высокую твердость (10 по шкале Мооса) и может резать любой материал. Кубический нитрид бора (CBN) — еще один вариант, который имеет немного меньшую твердость (9 по шкале Мооса), но более высокую термическую стабильность, чем алмаз. CBN может использоваться для шлифования твердых сплавов с высоким содержанием кобальта или с добавками титана или тантала.

– Тип связки: Тип связки должен соответствовать условиям и требованиям шлифования. Для цементированных твердосплавные стержниЧаще всего используются металлические и полимерные связки. Металлические связки обладают высокой прочностью и жесткостью, что позволяет прочно удерживать абразивные зерна и сохранять форму круга. Металлические связки подходят для чернового, тяжелого или высокоскоростного шлифования. Связка смолы имеет низкую прочность и жесткость, что позволяет абразивным зернам самозатачиваться и легко отделяться. Связка на основе смол подходит для тонкого, прецизионного или низкоскоростного шлифования.

– Размер зерна: Размер зерна определяет эффективность резания и качество поверхности шлифования. Размер зерна измеряется числом ячеек, которое указывает количество отверстий на линейный дюйм в сите, через которые могут пройти зерна. Чем выше номер ячейки, тем меньше размер зерна. Для цементированных твердосплавные стержнитипичный размер зерна колеблется от 80 до 400 меш. Меньший размер зерна может обеспечить более гладкую поверхность, но меньшую эффективность резания. Больший размер зерна может обеспечить более грубую поверхность, но более высокую эффективность резания.

– Форма круга: Форма круга определяет площадь контакта и давление между кругом и заготовкой. Форма колеса классифицируется стандартным кодом, состоящим из буквы и цифры. Буква обозначает основную форму колеса, например A (прямая), B (цилиндрическая), D (чашка) и т. д. Число указывает на конкретный профиль колеса, например 1 (плоский), 2 (вогнутый). , 3 (выпуклая) и т. д. Для цементированных твердосплавные стержниТипичные формы колес: A1 (прямая плоская чашка), D1 (плоская чашка) или D6 (расклешенная чашка).

На примере концевой фрезы спецификации D6 общий выбор шлифовального круга показан в Таблице 1.

| Процесс шлифования | Шлифовальный круг |

|---|---|

| Шлифование флейты | D6A2 Алмазная металлическая связка 150/200 меш |

| Гаш Шлифование | D1A1 Алмазная металлическая связка 150/200 меш |

| Зазорное шлифование | D6A2 Алмазная металлическая связка 150/200 меш |

| Торцевое шлифование | D6A2 Алмазная связка 150/200 меш |

Методы охлаждения для шлифования стержней из цементированного карбида

Охлаждение является важной частью шлифования, поскольку оно может предотвратить или уменьшить тепловое повреждение заготовки или инструмента. Охлаждение также может улучшить эффективность резки, качество поверхности и точность размеров заготовки.

Охлаждения можно добиться с помощью охлаждающей жидкости, которая представляет собой жидкость или газ, который течет через зону шлифования или вокруг нее для удаления тепла и стружки. Охлаждающая жидкость также может смазывать и защищать заготовку и инструмент от коррозии или окисления.

Основными факторами, которые следует учитывать при выборе СОЖ для шлифования твердосплавных стержней, являются:

– Тип СОЖ: Тип СОЖ должен соответствовать материалу заготовки и условиям шлифования. Для цементированных твердосплавные стержни,

Охлаждающие жидкости на водной основе предпочтительнее охлаждающих жидкостей на масляной основе, поскольку они обладают лучшими охлаждающими свойствами, меньшей вязкостью, более низкой стоимостью и меньшим воздействием на окружающую среду. Охлаждающие жидкости на водной основе могут представлять собой чистую воду или воду, смешанную с присадками, такими как синтетические масла, эмульсии или растворы. Присадки могут улучшить смазывающую способность, стабильность, антикоррозийные, антикоррозионные и антипенные свойства охлаждающей жидкости.

– Температура охлаждающей жидкости: температура охлаждающей жидкости должна быть достаточно низкой для эффективного отвода тепла, но не слишком низкой, чтобы вызвать тепловой удар или образование конденсата на заготовке или инструменте. Для стержней из цементированного карбида твердосплавные стержни,

оптимальная температура охлаждающей жидкости колеблется от 15°С до 25°С.

– Давление СОЖ: Давление СОЖ должно быть достаточно высоким, чтобы проникнуть в зону шлифования и смыть стружку, но не слишком высоким, чтобы вызвать разбрызгивание или эрозию заготовки или инструмента. Для стержней из цементированного карбида твердосплавные стержни,

оптимальное давление теплоносителя составляет от 0,5 МПа до 2 МПа.

– Скорость потока охлаждающей жидкости: Скорость потока охлаждающей жидкости должна быть достаточной для покрытия всей зоны шлифования и обеспечения достаточного охлаждения, но не чрезмерной, чтобы привести к перерасходу охлаждающей жидкости или вызвать проблемы с окружающей средой. Для стержней из цементированного карбида твердосплавные стержни,

оптимальная скорость потока охлаждающей жидкости колеблется от 5 до 20 л/мин.

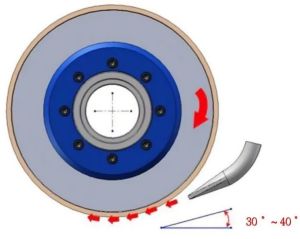

– Положение впрыска СОЖ: Положение впрыска СОЖ должно быть близко к зоне шлифования и совмещено с направлением

вращение колеса и движение подачи. Это может гарантировать, что СОЖ быстро и эффективно достигнет зоны резки и не помешает

эвакуация стружки или образование пузырьков воздуха.

Предполагается, что при шлифовании канавки стружки инструмента положение впрыска охлаждающей жидкости показано на рисунке 1.

Заключение

Шлифовальный цемент твердосплавные стержни это сложный, но полезный процесс, который может привести к высококачественному режущие инструменты с превосходными характеристиками и долговечностью. Однако требует пристального внимания