Normalmente as principais peças de trabalho da matriz são feitas de Metal Duro e podemos chamá-la de Matriz de Metal Duro, ou Molde, Ferramental.

Claro, este é um conceito vago, existem muitos tipos de moldes que são feitos com Metal Duro e diferentes produtos requerem diferentes tipos de fabricação de matrizes.

Através deste artigo podemos entender rapidamente quais são os tipos de matrizes e moldes feitos com metal duro?

Compreender as características básicas dos moldes de metal duro, os principais assuntos do projeto do molde de metal duro, o que Classes de metal duro são usados para fabricar moldes para diferentes fins?

Os métodos de processamento de Metal Duro e assim por diante.

O que são matrizes de estampagem e conformação de metal duro?

Matriz de estampagem é um tipo especial de equipamento de processo para processamento de materiais (metálicos ou não metálicos) em peças (ou produtos semiacabados) no processo de estampagem a frio, denominado frio matriz de estampagem. A estampagem, método de processamento sob pressão, é a utilização de uma matriz montada em uma prensa para aplicar pressão a um material em temperatura ambiente, fazendo com que ele se separe ou se deforme plasticamente, de modo a obter a peça desejada.

Matriz progressiva de estampagem de alta velocidade para núcleo de ferro do motor, carboneto de tungstênio com núcleo de ferro IE

Também conhecido como estator de núcleo de ferro do motor matriz de estampagem, núcleo de ferro do motor matriz de estampagem, chapa de aço silício matriz de estampagem.

Núcleo de ferro do motor matriz de estampagem refere-se à aplicação de moldes de produção e fabricação de núcleo de ferro do motor, é o núcleo de ferro do motor que carimba as ferramentas de produção necessárias. De acordo com a precisão do processamento do molde, geralmente acredita-se que o erro do molde dentro de 0,02 mm pode ser chamado de molde de precisão, o outro para o molde comum. Aço silício de carboneto de alta velocidade matriz de estampagem vida útil de 150-200 milhões de golpes ou mais, vida útil de retificação de borda de metal duro de 3 milhões de golpes ou mais, a velocidade de estampagem é geralmente de 200 a 400 vezes/min faixa de trabalho, de acordo com as necessidades do molde pode ser configurada “tecnologia de monitoramento eletrônico dispositivo".

Núcleo do motor matriz de estampagem de acordo com a categoria de tecnologia de molde, pode ser dividido em molde de processo único, molde composto, matriz progressiva, etc.; de acordo com o número de colunas de matriz progressiva, pode ser dividido em matriz progressiva de coluna única, matriz progressiva de coluna dupla, matriz progressiva de três colunas, matriz progressiva de múltiplas colunas, etc., ciclo de fabricação de molde de 3-4 meses. Matrizes compostas ou progressivas usarão metal duro como punções ou inserções.

conector, matriz progressiva de estampagem de alta velocidade de carboneto leadframe

A matriz leadframe é uma matriz especial usada para produzir leadframes, geralmente feita de aço e metal duro. Requisitos de projeto e fabricação de moldes para precisão, para garantir que o processo de fabricação possa produzir uma estrutura de chumbo padronizada e precisa para atender aos requisitos de projeto de produtos eletrônicos.

Precisão do quadro de chumbo IC de alta velocidade matriz de estampagem para estampagem com precisão de fabricação de 2μm, rugosidade superficial Ra0,10μm, vida útil da matriz de 100 milhões de golpes ou mais, retificação de borda de metal duro com vida útil de 3 milhões de golpes ou mais, velocidade de punção de 450 vezes por minuto ou mais!

Matriz progressiva de alta velocidade para estampagem de aletas de ar condicionado com metal duro.

A matriz progressiva de estampagem de aletas cobre a fabricação de aletas de ar condicionado doméstico, aletas de ar condicionado automotivo, aletas de ar condicionado industrial, aletas de radiador de armazenamento a frio em grande escala, aletas de ar condicionado de tubo integral e novo tipo de aletas de ar condicionado de alta eficiência com buracos em forma. A precisão de fabricação do molde é de até 2μm, a rugosidade da superfície Ra 0,10μm, a vida útil do molde é de até mais de 500 milhões de punções, a vida útil de uma afiação é de até mais de 10 milhões de punções, a velocidade de puncionamento é de até mais de 280 punções/min, e o ciclo de fabricação do molde é de 3 a 4 meses. Função de tecnologia de molde, um molde pode ser perfurado em 72 colunas de produtos.

Matriz progressiva de carboneto para peças de pistola de elétrons

As peças da pistola de elétrons do tubo colorido morrem progressivamente, por exemplo, precisão de fabricação de 2 μm, vida útil do molde de 100 milhões de golpes ou mais, ciclo de fabricação de 2 a 3 meses. Função de tecnologia de molde, pode ser realizada em um par de moldes com o mesmo material e diferentes modelos de produtos. (Em 2023 a procura do mercado por tais moldes já é pequena)

Matriz de estampagem e trefilação de metal duro para caixas de metal

Usado para fabricar moldes de estampagem de conchas de metal, como carcaças de baterias de lítio, carcaças de pequenos motores, carcaças de cigarros eletrônicos, cartuchos de bala e assim por diante.

Este tipo de precisão de fabricação de molde de 2 μm, vida útil do molde de 100 milhões de golpes ou mais, ciclo de fabricação de 3 meses. Função técnica do molde, os produtos são estampados profundamente em ambas as direções e perfurados 5 peças em um molde, o que reflete o alto nível do molde e a alta eficiência dos produtos de produção.

Matrizes progressivas de metal duro para estampagem de alta velocidade para estampagem de hardware

Este tipo de molde é utilizado para a fabricação de artigos comuns na vida. As peças de estampagem são o tipo de peça de hardware mais comumente usado, que é um método de processamento de formação para produzir deformação plástica ou separação de placas, tiras, tubos e perfis aplicando força externa sobre eles por meio de punções e moldes de alta velocidade para obter peças nos formatos e tamanhos necessários, e as peças obtidas são peças estampadas. A precisão dimensional desses produtos não precisa ser muito alta, a demanda é grande e a matriz progressiva de metal duro pode produzir esses produtos muito rapidamente.

Matriz de metal duro para estampagem de alta velocidade com botão de metal

Matrizes de estampagem para botões de metal, moldes de carboneto de tungstênio podem ser usados para produzir botões de metal, como botões de metal comuns para jeans, botões de metal para mochilas, etc., em alta velocidade e alto volume.

- Zíper de metal de alta velocidade matriz de estampagem

O zíper de metal é feito principalmente de liga de cobre, aço inoxidável e outros materiais. O equipamento para formação de zíper de metal é diferente do nosso equipamento de estampagem comum. A eficiência do equipamento de fabricação de zíperes de metal é muito alta, sua velocidade de operação pode chegar a 2.000 vezes por minuto, por isso é muito exigente com o material da ferramenta de moldagem.

Matriz de cabeça fria de carboneto cimentado, matriz de parafuso, matriz de porca, matriz de prego

O molde de cabeçalho a frio é o molde que corta, pré-forma e forma peças moldadas a frio na máquina de cabeçalho a frio. Os moldes de encabeçamento a frio estão sujeitos a intensas cargas de estampagem e altas tensões de compressão na superfície do molde côncavo. O material do molde deve ter alta resistência, tenacidade e resistência ao desgaste. Este tipo de molde é necessário para a fabricação de fixadores, que podem produzi-los rapidamente e em grandes quantidades. Ao mesmo tempo, o Metal Duro também pode ser usado para fazer moldes de cabeçalho a quente, moldes de prensagem a quente, é um tipo de molde usado para fazer peças de alta precisão. É utilizado para fazer peças de alta precisão aquecendo o material a uma determinada temperatura e depois aplicando alta pressão para deformar o material, realizando assim a fabricação das peças.

Matriz de trefilação de carboneto, matriz de trefilação, matriz de trefilação de tubo

Matrizes de desenho são usados para fabricar vários fios de metal, varas e tubos. A resistência ao desgaste do carboneto cimentado, a resistência à corrosão, a resistência ao impacto, etc. podem ser muito boas para atender ao processo de trefilação de materiais metálicos. Com o desenvolvimento da ciência e tecnologia de materiais, o surgimento de materiais cimentados revestidos por CVD Matrizes de desenho de metal duro faz o matrizes de desenho Se houver um aumento mais substancial na vida útil do molde, o acabamento superficial do produto será melhor.

A metalurgia do pó do carboneto cimentado morre, matriz de moldagem por pressão de pó de metal, matriz de moldagem por prensagem de comprimidos

A matriz de moldagem em pó, como o nome sugere, consiste em fazer o pó através do molde de prensagem do molde. De acordo com os diferentes pós que estão sendo prensados, existem moldes de prensagem de pó metálico, moldes de prensagem de pó de material magnético, moldes de prensagem de pó não metálico. Alguns moldes de metalurgia do pó de material magnético requerem o uso de metal duro não magnético, e os moldes de prensagem farmacêutica exigem o uso apenas de metal duro à base de níquel, pois o cobalto pode representar um problema de saúde (a injeção frequente de preparações de cobalto ou a exposição a quantidades excessivas de cobalto puro pode causar toxicidade do cobalto).

Moldes de metal duro para formação de lentes asféricas de vidro

Utilizados na fabricação de lentes asféricas de vidro, esses moldes utilizam metal duro sem fase de ligação ou com fase de ligação muito baixa. Porque a lente de vidro no processo de prensagem precisa ser aquecida a 400-600 ℃, para que o vidro amoleça mais facilmente para moldar.

A fabricação desses tipos de moldes requer equipamentos de usinagem de ultraprecisão para ser concluída, e a rugosidade da superfície dos moldes é normalmente de 10 nanômetros. Este é um trabalho difícil para o fabricante de moldes médio.

Aplicação de Metal Duro em Moldes Plásticos

O metal duro em moldes de plástico pode ser usado para fazer bicos de câmara quente. Os bicos utilizados nos moldes de injeção são uma parte importante do sistema de câmara quente montado no manifold. O uso de Metal Duro em moldes plásticos para peças sujeitas a desgaste pode aumentar drasticamente a vida útil do molde.

A compreensão básica dos materiais de matriz de metal duro

Primeiro entendemos o que é Metal Duro?

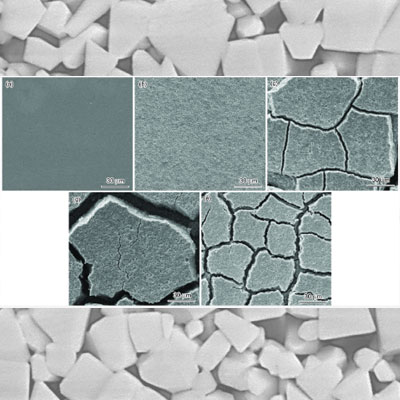

O metal duro é um tipo de pó de carboneto de tungstênio + pontos de cobalto + outros pó de carboneto, através da metalurgia do pó pressionando materiais compósitos sinterizados. O carboneto de tungstênio é um tipo de material de alta dureza, através da sinterização em alta temperatura de “cola” de metal cobalto (níquel), fundindo partículas de carboneto de tungstênio, formando o carboneto de tungstênio que usamos. O papel do cobalto (níquel) no metal duro é semelhante ao de um “esqueleto”. O teor de cobalto muda, a dureza do carboneto de tungstênio também mudará, quanto mais teor de cobalto, menor será a dureza e vice-versa, quanto menor o teor de cobalto, maior será a dureza. Quanto mais fino for o tamanho das partículas pó de carboneto de tungstênio, maior será a dureza e mais grosso será o tamanho das partículas do pó de carboneto de tungstênio, melhor será a resistência ao impacto.

Usado como molde, o carboneto de tungstênio é um excelente material. Alta dureza, boa resistência à abrasão, resistência à corrosão, resistência ao impacto e outras características fazem do Metal Duro como material de molde uma solução de material quase perfeita.

Seleção de classes de metal duro para matrizes?

Diferentes cenários de aplicação de moldes de metal duro usam diferentes Classes de metal duro (composições). Aqui resumimos brevemente os diferentes notas (composições) de Metal Duro que são adequadas para cada tipo de Matriz.

3.1 Cimentado de grão fino classes de metal duro, como tamanho de partícula de carboneto de tungstênio YU20 da Yatech inferior a ≤1um, cobalto ≤8%, HRA92-94

Adequado para a fabricação de trefilados de metal, moldes para trefilação de tubos, mas também adequado para a fabricação de moldes para metalurgia do pó.

3.2 Grãos de cristal duplo cimentados classes de metal duro, como tamanho de partícula de carboneto de tungstênio YF40H da Yatech inferior a 0,4-3,0um, cobalto ≤ 15%, HRA88-90

Adequado para a fabricação de núcleos de motores, chapas de aço silício, estruturas metálicas de chumbo e outros punções de moldes progressivos de estampagem de alta velocidade, moldes côncavos, inserções e assim por diante.

3.3 Granulação grossa classes de metal duro, como tamanho de partícula de carboneto de tungstênio YF55H da Yatech inferior a 0,4-3,0um, cobalto ≤15%, HRA88-90.

A seleção do material da matriz de metal duro precisa ser considerada de forma abrangente, a dureza do material estampado, espessura, velocidade de estampagem, precisão do molde, precisão do equipamento de estampagem e outras questões.

Quais são os métodos de usinagem para metal duro?

4.1 Usinagem por descarga elétrica

Usinagem por descarga elétrica, erosão por fio ou erosão por faísca, é um processo de usinagem não tradicional que depende de descargas elétricas (ou faíscas) para remover partículas de material de peças feitas de materiais condutores. O processo é particularmente adequado para a produção de furos complexos ou finos e características em peças metálicas, já que a usinagem EDM é capaz de atingir tolerâncias de +/- 0,005 mm e, portanto, fornece alta precisão.

Ao contrário de outras tecnologias de usinagem, a EDM é caracterizada como um processo sem contato. Isto significa que a ferramenta nunca está em contato físico com a peça de trabalho. Em vez disso, uma série de cargas elétricas sucessivas são enviadas de uma fonte de energia através da ferramenta (chamada eletrodo), o que cria um arco elétrico entre o eletrodo e a peça de trabalho. As faíscas geradas por esta reação elétrica são altamente direcionadas e corroem partículas na peça de trabalho de maneira controlada. Estando submersas em um fluido dielétrico, essas partículas podem ser removidas com segurança do eletrodo e das superfícies da peça de trabalho.

A natureza sem contato do EDM oferece muitos benefícios. Por um lado, elimina o risco de marcas e rebarbas na ferramenta. Também facilita a usinagem de peças ou conjuntos pequenos, de paredes finas e frágeis que correm risco de danos devido ao contato direto com ferramentas de usinagem convencionais.

A EDM é frequentemente usada em conjunto com outros processos de usinagem ou fabricação. Por exemplo, na indústria aeroespacial, turbinas de motores metálicos são produzidas usando processos de usinagem tradicionais e depois submetidas a eletroerosão para adicionar recursos finos, como furos de resfriamento estreitos. A EDM também oferece a vantagem exclusiva de ser capaz de usinar aços pré-endurecidos e outros metais metais tratados sem alterar suas propriedades ou dureza.

Apesar de suas extensas capacidades, a EDM não é mais difícil de operar do que qualquer outra máquina CNC.

4.2 Corte e retificação de ferramentas diamantadas (centros de usinagem)

4.2.1 Lâminas de corte de diamante galvanizadas

A planta de processamento de peças de precisão não pode ser separada do metal duro, muitas vezes vemos que a tecnologia de processamento de metal duro está cortando. O corte é uma das formas comumente usadas de cortar hastes de metal duro, placas e fios. Para ranhurar ou cortar abaixo de 1 mm, lâminas de corte ultrafinas de diamante são comumente usadas para processamento.

Discos de corte do tipo matriz de resina de diamante, em que a faixa do anel externo é a camada de trabalho abrasiva de resina, a parte central da alta resistência e alta rigidez do material metálico, geralmente usados para cortes e ranhuras de média e grande profundidade.

No processo de torneamento de peças de metal duro, a dureza da própria ferramenta deve ser maior do que a dureza da peça a ser processada, portanto, atualmente, o material da ferramenta para torneamento e processamento de peças de metal duro é feito principalmente de alta dureza e alto calor. ligante não metálico resistente e diamante.

Ao cortar peças de metal duro com dureza inferior a HRA90, geralmente escolhemos ferramentas BNK30 CBN para torneamento com grandes margens. Ao cortar peças de metal duro com dureza superior a HRA90, geralmente escolhemos ferramentas PCD feitas de CDW025 ou usamos discos diamantados com resina para retificação.

4.2.2 Cabeça de retificação de diamante galvanizada

Ao processar formas curvas complexas, furos e roscas, você pode usar cabeça de retificação de diamante galvanizada de centros de usinagem CNC de alta velocidade para retificação, que possui as características de alta eficiência e alta precisão dimensional.

4.3.3 Outras ferramentas diamantadas

Para o processo de fresamento de peças de metal duro, de acordo com a demanda do cliente, podemos fornecer fresa com revestimento de diamante CVD e fresa com inserção de diamante para usinagem de peças de precisão, que podem substituir a corrosão eletrolítica e o processo EDM para melhorar a eficiência da produção e o produto qualidade.

4.3 Processamento a laser

A máquina de perfuração a laser é atualmente o mais destacado de todos os equipamentos de perfuração, a perfuração a laser através do gerador de laser concentra energia de alta densidade na superfície da peça, de modo que a peça seja irradiada na região de fusão e gaseificação instantânea local, este processo dura em um período de tempo muito curto, milissegundos após a conclusão do processo, você pode formar rapidamente furos ou furos na ranhura. Especialmente aplicado em

A perfuração a laser de metal duro não precisa se preocupar com rebarbas, é um processamento não poluente e de alta precisão, o processamento da superfície perfurada é muito suave, sem a necessidade de posterior retrabalho e polimento, reduzindo o processo tedioso. Processando em processamento sem toque, a cabeça do laser não entrará em contato com a superfície do material, não precisa se preocupar em arranhar a peça de trabalho, não há perda de molde, só precisa de uma embalagem simples que pode ser muito conveniente.

O projeto da matriz de metal duro precisa prestar atenção às questões principais

Carboneto matriz de estampagem, agora entrou na produção real de muitas fábricas de estampagem, então o que exatamente é uma matriz de metal duro? Este tipo de matriz devido ao preço relativamente alto, no design do tempo e do molde geral em comparação com o que é preciso prestar atenção?

Metal duro matriz de estampagem refere-se ao uso de metal duro para fabricar a matriz superior ou inferior, ou matriz superior, a matriz inferior é feita de metal duro matriz de estampagem. A matriz superior e a matriz inferior podem ser feitas de uma peça inteira de metal duro, ou um pedaço de metal duro pode ser colado ou colocado na peça de aço como peça de trabalho para estampagem, e uma camada de metal duro também pode ser pulverizada sobre a borda do aço matriz de estampagem. Devido à alta dureza e resistência à abrasão do metal duro, a vida útil do metal duro matriz de estampagem é várias vezes a dezenas de vezes superior ao do aço em geral matriz de estampagem. Devido à natureza frágil do metal duro e à carga de impacto no processo de estampagem, o metal duro comumente usado em matrizes de estampagem são YF40H, YF50H, YF55H e assim por diante.

Características do Metal Duro Matriz de estampagem e problemas a serem observados no projeto

Os moldes superior e inferior são feitos de metal duro. A forma estrutural do matriz de estampagem é semelhante ao geral matrizes de estampagem, mas também tem suas características. Agora, de acordo com as características do próprio metal duro, explica os problemas que devem ser observados ao projetar o matriz de estampagem de metal duro.

- Metal duro por ser mais frágil, não pode ter muita força de deformação, tudo no projeto do material, é preciso prestar atenção na localização da primeira fresa, não pode apenas perfurar meio furo, para evitar a dobra da matriz fratura.

- A correia de material do que o design de estampagem normal deve ser maior e deve ser maior que a espessura do material, de modo a evitar que a correia de material seja muito pequena na estampagem espremida na matriz.

- a folga da matriz na folga normal com base no aumento apropriado da margem.

- escolha uma boa rigidez da estrutura da matriz, estampando moldes na seleção de várias peças e componentes para combinar com a alta vida útil da matriz inferior. Tal como o porta-matriz superior e inferior são feitos de aço e são cerca de 1,5 vezes mais grossos que o geral matriz de estampagem. Pregos de posicionamento, placa guia e demais acessórios confeccionados em aço 45 e temperados. A parte de trás dos moldes superior e inferior deve ser espessada e temperada.

- A precisão de orientação e a vida útil do porta-matriz devem ser altas para serem compatíveis com a alta vida útil da matriz inferior. Freqüentemente use estrutura de molde de guia de rolamento e pilar de guia intercambiável, peça de trabalho grande ou complexa comumente usada 4 pilares de guia. Geralmente, hastes de matriz flutuantes são comumente usadas para superar a influência do erro da prensa na precisão da orientação.

- O molde superior e inferior pode ser feito de uma peça inteira de carboneto de tungstênio, também pode ser usado na forma de mosaico. Também pode ser colado ou soldado nas peças de aço.

- Se a placa de descarga for usada para descarregar o material, a placa de descarga deve ser evitada de atingir o molde inferior de metal duro, de modo que o molde inferior não seja carregado uniformemente e sejam produzidas rachaduras. Por este motivo, a altura da placa de descarga deve ser maior que a altura da placa guia - a altura da espessura do material é 0,05-0,01 mm menor, então a placa de descarga desempenha apenas um papel na descarga do material não desempenham um papel na pressão do material. A estampagem de material fino deve ser estampada prensada, pode estar na placa de descarga e na matriz inferior ou na matriz superior entre a placa fixa para aumentar a coluna guia, guiar a placa de descarga da peça prensada uniformemente.

Uso de matriz de metal duro no processo de falha e como lidar com isso?

6.1 As matrizes de metal duro podem apresentar os seguintes tipos de falhas durante o uso:

- desgaste: o material da superfície da matriz se desgastará com o uso prolongado, e a precisão e a vida útil da matriz podem ser afetadas quando o desgaste for sério.

- fadiga: a fadiga do metal pode ocorrer com o uso prolongado da matriz, resultando em rachaduras, deformações e outros problemas.

- Acúmulo: Em alguns ambientes específicos de uso de matrizes, pode haver materiais metálicos ou outros materiais estranhos acumulados na superfície da matriz, afetando o uso normal da matriz.

6.2Para essas falhas, podemos tomar as seguintes medidas para lidar com:

- controlar o uso das condições: no uso do processo, para controlar o uso das condições da matriz, tente reduzir o desgaste e a fadiga da matriz, para evitar desgaste excessivo e falha por fadiga.

- manutenção regular: manutenção regular da matriz, incluindo limpeza da superfície da matriz de material acumulado, reparo de desgaste e rachaduras da matriz, para prolongar a vida útil da matriz.

- Use material de alta qualidade: escolha material de metal duro de alta qualidade ao fazer a matriz, o que pode efetivamente reduzir o desgaste e a fadiga da matriz e melhorar a durabilidade da matriz.

- Projeto razoável da estrutura da matriz: ao projetar a matriz, um projeto de estrutura razoável pode ser adotado para reduzir a concentração de tensão e o desgaste da matriz no processo de uso e melhorar a vida útil da matriz.

Concluindo, para a situação de falha das matrizes de metal duro, é necessário tomar medidas abrangentes para lidar com ela desde os aspectos de controle das condições de uso, manutenção regular, seleção de materiais e projeto de estrutura, etc., de modo a garantir o uso normal. das matrizes e prolongar a vida útil das matrizes.

Como reparar e manter matrizes de metal duro?

O reparo e a manutenção de matrizes de metal duro requerem atenção aos seguintes pontos:

- Limpeza: Limpe a matriz regularmente para remover impurezas e sujeiras acumuladas na superfície, que podem ser limpas com solventes ou detergentes e depois bem secas.

- Lubrificação: Lubrifique nas áreas apropriadas para reduzir o desgaste e o atrito e prolongar a vida útil da matriz. Use lubrificante ou graxa para lubrificação, mas tome cuidado para não usar muito lubrificante.

- Inspeção: Inspecione regularmente a superfície e a estrutura da matriz em busca de qualquer dano ou desgaste, detecte problemas e repare-os a tempo de evitar maior deterioração.

- Armazenamento: Após a utilização da matriz, ela deve ser armazenada adequadamente em local seco e ventilado para evitar umidade e ferrugem.

- Manutenção: De acordo com a frequência de uso e situação, manutenção regular da matriz, incluindo limpeza, lubrificação e inspeção, para garantir que a matriz esteja em boas condições de funcionamento.

8.Como lidar com o desmantelamento de matrizes de metal duro?

Quando uma matriz de metal duro atinge o padrão de fim de vida, o tratamento geralmente inclui as seguintes etapas:

- Inspeção completa: em primeiro lugar, a matriz de metal duro em fim de vida precisa ser inspecionada minuciosamente para confirmar se há alguma peça que possa ser reparada ou reprocessada para uso.

- Desmontagem e separação: A matriz é desmontada e os componentes são separados, como o corpo da matriz, peças substituíveis e assim por diante.

- Reciclagem: As peças que ainda podem ser utilizadas podem ser processadas e reparadas, reutilizadas ou recicladas.

- Descarte: Para peças que não podem ser reparadas ou reutilizadas, elas precisam ser descartadas de maneira razoável, o que pode incluir a reciclagem em materiais residuais ou outros tratamentos ecológicos para garantir impacto mínimo no meio ambiente.

- Documentação e análise: O descarte de matrizes em fim de vida é documentado e analisado para melhorias futuras nos processos de design e produção para reduzir a probabilidade de obsolescência da matriz.