Conteúdo sobre soldagem de carboneto de tungstênio

1. Problemas encontrados durante a brasagem de carboneto de tungstênio

A soldabilidade do carboneto de tungstênio é relativamente baixa. Isso se deve ao seu alto teor de carbono, com superfícies não limpas frequentemente contendo carbono livre, o que dificulta a molhagem do metal de adição. Além disso, o carboneto de tungstênio tende a oxidar em temperaturas de brasagem, formando uma camada de óxido que afeta ainda mais as características de molhagem do metal de adição. Portanto, a limpeza da superfície pré-brasagem é crucial para aumentar a molhabilidade do metal de adição no carboneto de tungstênio. Quando necessário, revestimentos como cobre ou níquel podem ser aplicados antes da brasagem para melhorar o desempenho da junta.

2. Preparação da superfície antes da brasagem

É essencial remover completamente os contaminantes da superfície das peças de trabalho antes da brasagem, incluindo óxidos, graxa, sujeira e tinta. Sem a limpeza adequada, o metal de enchimento fundido não consegue molhar adequadamente a superfície do componente, nem preencher as lacunas da junta. Em certos casos, também pode ser necessário pré-revestir as peças com uma camada de metal específica para melhorar a soldabilidade do material base e aumentar a resistência à corrosão da junta soldada.

(1) Remoção de contaminantes de óleo

Contaminantes de óleo podem ser removidos usando solventes orgânicos como álcool, tetracloreto de carbono, gasolina, tricloroetileno, dicloroetano e tricloroetano. Para produção em pequenos lotes, os componentes podem ser imersos em solventes orgânicos para limpeza completa. Na produção em grandes lotes, o método mais comum é o desengorduramento a vapor. Além disso, o desengorduramento eficaz também pode ser obtido em soluções alcalinas aquecidas; por exemplo, imergindo peças de aço em uma solução de soda cáustica 10% a 70–80°C.

(2) Remoção de Óxidos

Óxidos na superfície das peças antes da brasagem podem ser eliminados usando métodos mecânicos, ataque químico ou ataque eletroquímico. Os métodos mecânicos podem incluir limas, escovas de arame, lixas, rodas de esmeril e jateamento de areia para remover películas de óxido. Limas e lixas são normalmente usadas para produção de peça única, pois criam ranhuras vantajosas para a umectação e espalhamento do metal de enchimento. Para produção em lote, lixadeiras, escovas de arame e métodos de jateamento de areia são mais eficientes. Os métodos de limpeza mecânica não são adequados para ligas de alumínio e ligas de titânio.

(3) Revestimento do material base com metal

A aplicação de um revestimento metálico na superfície do material base tem como objetivo principal melhorar a capacidade de brasagem de certos materiais e aumentar a molhabilidade do metal de enchimento. Esse processo também pode evitar interações adversas entre o material base e o metal de enchimento que podem degradar a qualidade da junta, como a formação de trincas ou o desenvolvimento de compostos intermetálicos quebradiços. Também pode servir como uma camada de enchimento para simplificar a montagem e melhorar a produtividade.

3. Materiais de brasagem

(1) Metais de enchimento

Metais de enchimento comuns incluem cobre puro, ligas de cobre-zinco e ligas de prata-cobre. O cobre puro oferece excelente molhabilidade com vários materiais de carboneto de tungstênio, mas deve ser brasado em uma atmosfera redutora de hidrogênio para obter resultados ideais. No entanto, devido à alta temperatura de brasagem, o estresse térmico resultante nas juntas pode aumentar a probabilidade de rachaduras. As juntas brasadas de cobre puro tradicionais têm uma resistência ao cisalhamento de aproximadamente 150 MPa, com ductilidade bastante alta, mas não são adequadas para aplicações de alta temperatura.

Os enchimentos de cobre-zinco são os mais amplamente usados para brasagem de carboneto de tungstênio e aços para ferramentas. Para aumentar a capacidade de molhagem e a resistência da junta, elementos de liga como Mn, Ni e Fe são frequentemente adicionados. Por exemplo, em B-Cu58ZnMn, com um teor de manganês de aproximadamente 4 wt%, a resistência ao cisalhamento da junta brasada de carboneto de tungstênio pode atingir 300–320 MPa em temperatura ambiente, mantendo 220–240 MPa a 320 °C. Adicionar uma pequena quantidade de cobalto ao B-Cu58ZnMn pode elevar a resistência ao cisalhamento para 350 MPa, ao mesmo tempo em que fornece maior tenacidade ao impacto e resistência à fadiga, estendendo significativamente a vida útil do ferramentas de corte e brocas de perfuração de rocha.

Os enchimentos de prata-cobre têm um ponto de fusão mais baixo, resultando em estresse térmico mínimo e menor tendência a rachaduras durante a brasagem de carboneto de tungstênio. Para melhorar a molhabilidade e aumentar a resistência da junta e as temperaturas operacionais, elementos de liga como Mn e Ni são comumente incorporados. Por exemplo, os enchimentos B-Ag50CuZnCdNi exibem excelente molhabilidade com carboneto de tungstênio e fornecem desempenho geral desejável para juntas brasadas.

Para aplicações acima de 500°C com altas demandas de resistência de junta, enchimentos à base de manganês e níquel, como B-Mn50NiCuCrCo e B-Ni75CrSiB, podem ser selecionados. Materiais de enchimento específicos que correspondem às temperaturas de têmpera são necessários ao brasar aço rápido, divididos em duas categorias: enchimentos à base de ferro-manganês compostos principalmente de ferro-manganês e bórax, que geralmente produzem uma resistência ao cisalhamento de cerca de 100 MPa, embora essas juntas sejam propensas a rachaduras. A outra categoria compreende ligas especiais de cobre contendo Ni, Fe, Mn e Si, que minimizam as tendências de rachaduras e atingem resistências ao cisalhamento de até 300 MPa.

(2) Fluxo e gases de proteção

A seleção do fluxo deve estar alinhada tanto com o material base quanto com o metal de enchimento escolhido. Para brasagem de aços para ferramentas e carboneto de tungstênio, os fluxos primários usados são bórax e ácido bórico, frequentemente suplementados com vários fluoretos (KF, NaF, CaF2, etc.). Os enchimentos de cobre-zinco são tipicamente pareados com os fluxos FB301, FB302 e FB105, enquanto os enchimentos de prata-cobre podem utilizar fluxos FB101 a FB104. Ao usar enchimentos especiais para brasagem de aço rápido, os fluxos de bórax são predominantemente empregados.

Para evitar a oxidação do aço da ferramenta durante o processo de aquecimento e eliminar a limpeza pós-brasagem, a brasagem com proteção de gás pode ser empregada. Os gases de proteção podem ser gases inertes ou redutores, com a exigência de que o ponto de orvalho do gás esteja abaixo de -40°C. O carboneto de tungstênio pode ser brasado sob proteção de hidrogênio, necessitando de um ponto de orvalho de hidrogênio abaixo de -59°C.

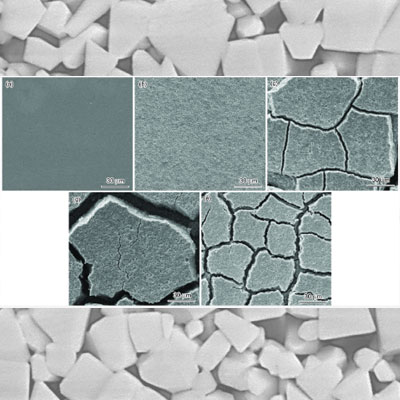

4. Processos de brasagem

A brasagem de aços de ferramentas de carbono requer limpeza cuidadosa da superfície, e as superfícies mecânicas não precisam ser excessivamente lisas, pois isso auxilia na umedecimento e espalhamento dos materiais e do fluxo. A superfície do carboneto de tungstênio geralmente requer jateamento de areia ou retificação com carboneto de silício ou rodas de diamante para remover o excesso de carbono para melhor umedecimento pelo metal de enchimento. O carboneto de tungstênio de carboneto-titânio apresenta desafios na umedecimento; portanto, aplicar uma pasta de óxido de cobre ou níquel em sua superfície e aquecer em uma atmosfera redutora promove uma molhabilidade eficaz.

A brasagem de aços de ferramentas de carbono é melhor realizada antes da têmpera ou simultaneamente com este processo. Se a brasagem ocorrer antes da têmpera, a temperatura solidus do metal de enchimento deve exceder a faixa da temperatura de têmpera, garantindo que as peças unidas retenham resistência suficiente quando reaquecidas às temperaturas de têmpera. Quando a brasagem e a têmpera são realizadas simultaneamente, um metal de enchimento com uma temperatura solidus próxima à temperatura de têmpera deve ser selecionado.

A gama de composições para aços para ferramentas de liga é ampla, exigindo seleções específicas de metal de adição e processo de tratamento térmico de acordo com o tipo específico de aço para atingir o desempenho ideal da junta.

Para aço rápido, a temperatura de têmpera geralmente excede as temperaturas de fusão de enchimentos de prata-cobre e cobre-zinco, necessitando de pré-têmpera. A brasagem pode ser realizada durante o revenimento secundário ou depois. Se for necessária a têmpera pós-brasagem, somente os enchimentos especializados mencionados anteriormente devem ser utilizados. Ao brasar ferramentas de aço rápido, usar um forno de coque pode ser bastante eficaz; após o enchimento derreter, a ferramenta de corte deve ser removida, o excesso de enchimento deve ser prensado para fora e, em seguida, submetido à têmpera em óleo, seguido de revenimento a 550–570 °C.

Ao soldar lâminas de carboneto de tungstênio em corpos de ferramentas de aço, métodos como aumentar a folga na costura de solda e adicionar um calço de compensação de plástico devem ser empregados, juntamente com resfriamento lento pós-soldagem para reduzir tensões térmicas e evitar a formação de rachaduras, estendendo assim a vida útil do conjunto de ferramentas de corte de carboneto de tungstênio.

5. Limpeza pós-brasagem

Resíduos de fluxos podem ser corrosivos para juntas soldadas e dificultar a inspeção da junta, portanto, eles devem ser completamente removidos. Inicialmente, o fluxo residual nas peças de trabalho pode ser enxaguado com água quente ou uma mistura geral de remoção de fluxo, seguido por tratamento com soluções de limpeza ácidas apropriadas para eliminar a camada de óxido do material base. É fundamental evitar o uso de soluções de ácido nítrico para evitar a corrosão do metal soldado. Resíduos de fluxos macios orgânicos podem ser limpos com solventes como gasolina, álcool ou acetona, enquanto resíduos corrosivos como óxido de zinco e cloreto de amônio devem ser limpos em uma solução de NaOH 10%, seguido de enxágue com água quente ou fria. Resíduos de fluxos de bórax e ácido bórico geralmente podem ser resolvidos usando métodos mecânicos ou fervura prolongada em água.

6. Inspeção da qualidade da brasagem

Os métodos para inspecionar juntas soldadas podem ser divididos em testes não destrutivos e testes destrutivos. Os seguintes destaques dos métodos de inspeção não destrutivos:

- Inspeção visual

- Teste de penetração de corante e fluorescente:Esses métodos permitem principalmente a detecção de pequenas rachaduras, porosidade ou outros defeitos que podem não ser visíveis por meio de inspeção visual.

Esta análise abrangente enfatiza os problemas críticos e soluções na brasagem de carboneto de tungstênio, auxiliando na compreensão e na melhoria do desempenho e da qualidade geral da junta.