Zwykle główne części robocze matrycy są wykonane z węglika spiekanego i możemy to nazwać matrycą węglikową lub formą, oprzyrządowaniem.

Oczywiście jest to niejasna koncepcja, istnieje wiele rodzajów form wykonanych z węglika spiekanego, a różne produkty wymagają różnych rodzajów produkcji matryc.

Dzięki temu artykułowi możemy szybko zrozumieć, jakie są rodzaje matryc i form wykonanych z węglika?

Zrozum podstawowe cechy form z węglika spiekanego, kluczowe kwestie związane z projektowaniem form z węglika spiekanego, co jest cementowane Gatunki węglików są wykorzystywane do produkcji form do różnych celów?

Metody przetwarzania węglika spiekanego i tak dalej.

Czym są matryce do tłoczenia i formowania węglików spiekanych?

Tłocznik to specjalny rodzaj urządzeń procesowych do przetwarzania materiałów (metalowych i niemetalowych) na części (lub półprodukty) w procesie tłoczenia na zimno, który nazywany jest na zimno matryca do stemplowania. Tłoczenie, metoda obróbki ciśnieniowej, polega na zastosowaniu matrycy zamontowanej na prasie w celu wywarcia nacisku na materiał w temperaturze pokojowej, powodując jego oddzielenie lub odkształcenie plastyczne w celu uzyskania pożądanej części.

Matryca progresywna do szybkiego tłoczenia do żelaznego rdzenia silnika, tj. rdzenia żelaznego z węglika wolframu

Znany również jako stojan z żelaznym rdzeniem silnika matryca do stemplowania, żelazny rdzeń silnika matryca do stemplowania, blacha ze stali krzemowej matryca do stemplowania.

Żelazny rdzeń silnika matryca do stemplowania odnosi się do zastosowania form do produkcji i wytwarzania żelaznego rdzenia silnika, czy żelazny rdzeń silnika tłoczy niezbędne narzędzia produkcyjne. Zgodnie z dokładnością przetwarzania formy, ogólnie uważa się, że błąd formy w granicach 0,02 mm można nazwać formą precyzyjną, drugi dla zwykłej formy. Stal węglikowo-krzemowa szybkotnąca matryca do stemplowania żywotność 150-200 milionów uderzeń lub więcej, trwałość krawędzi węglika 3 miliony uderzeń lub więcej, prędkość tłoczenia wynosi zazwyczaj 200 do 400 razy/min. zakres pracy, w zależności od potrzeb formy, można ustawić „technologię elektronicznego monitorowania” urządzenie".

Rdzeń silnika matryca do stemplowania zgodnie z kategorią technologii form, można podzielić na formę jednoprocesową, formę kompozytową, matrycę progresywną itp.; w zależności od liczby kolumn z matrycą progresywną można podzielić na matrycę progresywną z pojedynczą kolumną, matrycę progresywną z podwójną kolumną, matrycę progresywną z trzema kolumnami, matrycę progresywną z wieloma kolumnami itp., cykl produkcyjny form trwający 3-4 miesiące. Matryce kompozytowe lub progresywne będą wykorzystywać węglik jako stemple lub wkładki.

złącze, matryca progresywna z węglika prowadzącego o dużej prędkości

Matryca leadframe to specjalna matryca używana do produkcji ram prowadzących, zwykle wykonana ze stali matrycowej i węglika. Projektowanie form i wymagania produkcyjne dotyczące precyzji, aby zapewnić, że proces produkcyjny może wytworzyć dokładną, znormalizowaną ramę prowadzącą, spełniającą wymagania projektowe produktów elektronicznych.

Precyzyjna rama prowadząca IC, duża prędkość matryca do stemplowania do tłoczenia dokładność produkcji 2 μm, chropowatość powierzchni Ra0,10 μm, żywotność matrycy 100 milionów uderzeń lub więcej, szlifowanie krawędzi węglika trwałość 3 miliony uderzeń lub więcej, prędkość stempla 450 razy na minutę lub więcej!

Wysokoobrotowa matryca progresywna do tłoczenia żeberek klimatyzatorów za pomocą węglika.

Matryca progresywna do tłoczenia płetwy obejmuje produkcję żeberek klimatyzatorów domowych, żeberek klimatyzatorów samochodowych, żeberek klimatyzatorów przemysłowych, żeberek klimatyzatorów wielkogabarytowych, zintegrowanych żeberek klimatyzatorów rurowych i nowego typu żeberek klimatyzatorów o wysokiej wydajności z ukształtowane otwory. Precyzja wykonania formy do 2μm, chropowatość powierzchni Ra 0,10μm, żywotność formy do ponad 500 milionów stempli, żywotność jednego ostrzenia do ponad 10 milionów stempli, prędkość wykrawania wynosi do ponad 280 stempli/min, a cykl wykonania formy wynosi 3-4 miesiące. Funkcja technologii form, forma może być dziurkowana 72 kolumnami produktów.

Matryca progresywna z węglika do części pistoletów elektronowych

Progresywne części dział elektronowych z kolorową rurką, na przykład dokładność produkcji 2 μm, żywotność formy 100 milionów uderzeń lub więcej, cykl produkcyjny 2-3 miesiące. Funkcja technologii form może być realizowana w parze form z tego samego materiału, różnych modeli produktów. (W 2023 roku zapotrzebowanie rynku na takie formy jest już niewielkie)

Tłoczenie i ciągnienie matryc węglikowych do skrzynek metalowych

Używany do produkcji form do tłoczenia metalowych skorup, takich jak obudowy baterii litowych, małe obudowy silników, obudowy papierosów elektronicznych, łuski pocisków i tak dalej.

Ten rodzaj precyzji produkcji form wynosi 2 μm, żywotność formy wynosi 100 milionów uderzeń lub więcej, cykl produkcyjny wynosi 3 miesiące. Techniczna funkcja formy polega na tym, że produkty są głęboko tłoczone w obu kierunkach i wycinane po 5 sztuk w jednej formie, co odzwierciedla wysoki poziom formy i wysoką wydajność produktów produkcyjnych.

Wysokoobrotowe matryce z węglików spiekanych do tłoczenia sprzętu

Tego rodzaju formy wykorzystywane są do produkcji typowych artykułów w życiu. Części tłoczone są najczęściej stosowanym rodzajem części sprzętowych, co jest metodą przetwarzania formującego w celu uzyskania odkształcenia plastycznego lub oddzielenia płyt, paski, rur i profili poprzez przyłożenie na nie siły zewnętrznej za pomocą wysokoobrotowych stempli i form w celu uzyskania detali o wymaganych kształtach i rozmiarach, a otrzymane detale stanowią części tłoczone. Dokładność wymiarowa tych produktów nie musi być zbyt wysoka, popyt jest duży, a matryca progresywna z węglika może bardzo szybko wytwarzać te produkty.

Metalowa matryca z węglika do szybkiego tłoczenia

Tłoczniki w przypadku guzików metalowych formy z węglika wolframu można stosować do produkcji metalowych guzików, takich jak zwykłe metalowe guziki do dżinsów, metalowe guziki do plecaków itp., z dużą prędkością i dużą głośnością.

- Metalowy zamek błyskawiczny o dużej prędkości matryca do stemplowania

Metalowy zamek błyskawiczny wykonany jest głównie ze stopu miedzi, stali nierdzewnej i innych materiałów. Sprzęt do formowania metalowego zamka błyskawicznego różni się od naszego zwykłego sprzętu do tłoczenia. Wydajność sprzętu do produkcji metalowych zamków błyskawicznych jest bardzo wysoka, jego prędkość obrotowa może osiągnąć 2000 razy na minutę, więc jest bardzo wymagająca dla materiału narzędzia do formowania.

Matryca z węglika spiekanego na zimno, matryca śrubowa, matryca do nakrętek, matryca do gwoździ

Forma do spęczania na zimno to forma, która umożliwia odcięcie półwyrobu, wstępne formowanie i formowanie w części formowane na zimno na maszynie do spęczania na zimno. Formy do spęczania na zimno poddawane są intensywnym obciążeniom tłoczącym i dużym naprężeniom ściskającym na powierzchni formy wklęsłej. Materiał formy musi charakteryzować się wysoką wytrzymałością, wytrzymałością i odpornością na zużycie. Ten typ formy jest niezbędny do produkcji elementów złącznych, dzięki którym można szybko i w dużych ilościach wytwarzać elementy złączne. Jednocześnie węglik spiekany może być również stosowany do wytwarzania form do tłoczenia na gorąco, form do prasowania na gorąco, jest rodzajem form używanych do wytwarzania części o wysokiej precyzji. Służy do wytwarzania części o wysokiej precyzji poprzez podgrzanie materiału do określonej temperatury, a następnie zastosowanie wysokiego ciśnienia w celu odkształcenia materiału, realizując w ten sposób produkcję części.

Matryca do ciągnienia węglika, matryca do ciągnienia drutu, matryca do ciągnienia rur

Rysunek umiera służą do produkcji różnych drutów metalowych, pręty i rurki. Odporność na zużycie węglika spiekanego, odporność na korozję, odporność na uderzenia itp. mogą być bardzo dobre, aby sprostać procesowi ciągnienia materiału metalowego. Wraz z rozwojem materiałoznawstwa i technologii pojawiło się cementowanie z powłoką CVD Matryce do ciągnienia węglika sprawia, że matryce do rysowania mają bardziej znaczący wzrost trwałości formy, wykończenie powierzchni produktu jest lepsze.

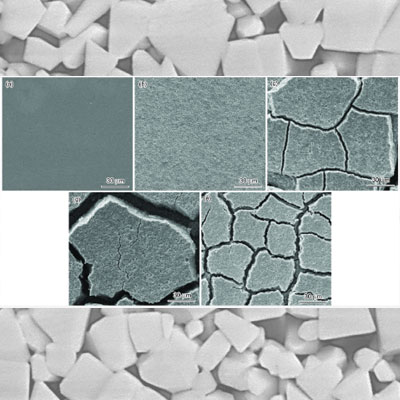

Matryca do metalurgii proszków z węglików spiekanych, matryca do tłoczenia proszków metali, matryca do tłoczenia tabletek

Matryca do formowania proszku, jak sama nazwa wskazuje, polega na przepuszczeniu proszku przez formę prasującą. W zależności od prasowanego proszku istnieją formy do prasowania proszku metalowego, formy do prasowania proszku z materiału magnetycznego, formy do prasowania proszku niemetalowego. Niektóre formy do metalurgii proszków z materiałem magnetycznym wymagają użycia niemagnetyczny węglik spiekany, a formy do tłoczenia farmaceutycznego wymagają stosowania wyłącznie węglika spiekanego na bazie niklu, ponieważ kobalt może powodować problemy zdrowotne (częste wstrzykiwanie preparatów kobaltu lub narażenie na nadmierne ilości nieskazitelnego kobaltu może powodować toksyczność kobaltu).

Formy węglikowe do formowania szklanych soczewek asferycznych

Formy te, stosowane do produkcji szklanych soczewek asferycznych, wykorzystują węglik spiekany bez fazy spajania lub z bardzo niską fazą spajania. Ponieważ szklana soczewka w procesie prasowania musi zostać podgrzana do 400-600 ℃, aby szkło zmiękło i łatwiej było je formować.

Produkcja tego typu form wymaga ultraprecyzyjnego sprzętu do obróbki, a chropowatość powierzchni form wynosi zazwyczaj 10 nanometrów. Jest to trudne zadanie dla przeciętnego producenta form.

Zastosowanie węglika spiekanego w formach z tworzyw sztucznych

Węglik spiekany w formach z tworzyw sztucznych może być używany do wytwarzania dysz gorącokanałowych. Dysze stosowane w formach wtryskowych stanowią ważną część systemu gorącokanałowego montowanego na kolektorze. Zastosowanie węglika spiekanego w formach z tworzyw sztucznych do części podatnych na zużycie może radykalnie wydłużyć żywotność formy.

Podstawowa wiedza na temat materiałów matrycowych z węglika spiekanego

Najpierw rozumiemy, czym jest węglik spiekany?

Węglik spiekany jest rodzajem proszek węglika wolframu + groty kobaltowe + inne proszek węglikowy, poprzez prasowanie spiekanych materiałów kompozytowych za pomocą metalurgii proszków. Węglik wolframu jest rodzajem materiału o wysokiej twardości, poprzez spiekanie w wysokiej temperaturze „kleju” metalicznego kobaltu (niklu) topiącego razem cząstki węglika wolframu, tworząc węglik wolframu, którego używamy. Rola kobaltu (niklu) w węgliku spiekanym jest podobna do roli „szkieletu”. Zawartość kobaltu zmienia się, zmienia się także twardość węglika wolframu, im większa zawartość kobaltu, tym niższa twardość i odwrotnie, im niższa zawartość kobaltu, tym wyższa twardość. Im drobniejszy rozmiar cząstek proszek węglika wolframu, im wyższa twardość i większy rozmiar cząstek proszek węglika wolframu, tym lepsza odporność na uderzenia.

Używany jako forma węglika wolframu jest doskonałym materiałem. Wysoka twardość, dobra odporność na ścieranie, odporność na korozję, odporność na uderzenia i inne cechy sprawiają, że węglik spiekany jako materiał na formy jest niemal idealnym rozwiązaniem materiałowym.

Wybór gatunków węglika spiekanego na matryce?

Różne scenariusze zastosowań form z węglika spiekanego wykorzystują różne rodzaje cementu Gatunki węglików (kompozycje). Tutaj krótko podsumowujemy różne klas (kompozycje) węglika spiekanego, które są odpowiednie dla jakiego rodzaju matryc.

3.1 Cement drobnoziarnisty gatunki węglika, takie jak cząstki węglika wolframu YU20 firmy Yatech mniejsze niż ≤1um, kobalt ≤8%, HRA92-94

Nadaje się do produkcji form do ciągnienia drutu metalowego, form do ciągnienia rur, ale nadaje się również do produkcji form metalurgii proszków.

3.2 Ziarna podwójnego kryształu cementu gatunki węglika, takie jak wielkość cząstek węglika wolframu YF40H firmy Yatech mniejsza niż 0,4–3,0 um, kobalt ≤ 15%, HRA88-90

Nadaje się do produkcji rdzeni silników, blach ze stali krzemowej, metalowych ram ołowianych i innych stempli progresywnych o dużej prędkości, form wklęsłych, wkładek i tak dalej.

3.3 Gruboziarnisty gatunki węglika, takie jak wielkość cząstek węglika wolframu YF55H firmy Yatech mniejsza niż 0,4–3,0 um, kobalt ≤15%, HRA88-90.

Należy kompleksowo rozważyć wybór materiału matrycy węglikowej, twardość wytłaczanego materiału, grubość, prędkość tłoczenia, precyzję formy, precyzję sprzętu do tłoczenia i inne kwestie.

Jakie są metody obróbki węglika spiekanego?

4.1 Obróbka elektroerozyjna

Obróbka elektroerozyjna, erozja drutowa lub erozja iskrowa, to nietradycyjny proces obróbki, który opiera się na wyładowaniach elektrycznych (lub iskrach) w celu usunięcia cząstek materiału z przedmiotów obrabianych wykonanych z materiałów przewodzących. Proces ten szczególnie dobrze nadaje się do wytwarzania skomplikowanych lub drobnych otworów i elementów w częściach metalowych, ponieważ obróbka EDM umożliwia osiągnięcie tolerancji w zakresie +/- 0,005 mm, a zatem zapewnia wysoką precyzję.

W odróżnieniu od innych technologii obróbki, EDM charakteryzuje się procesem bezkontaktowym. Oznacza to, że narzędzie nigdy nie ma fizycznego kontaktu z przedmiotem obrabianym. Zamiast tego ze źródła zasilania przez narzędzie (tzw. elektrodę) przesyłana jest seria kolejnych ładunków elektrycznych, co powoduje wytworzenie łuku elektrycznego pomiędzy elektrodą a przedmiotem obrabianym. Iskry powstające w wyniku tej reakcji elektrycznej są silnie ukierunkowane i w kontrolowany sposób powodują erozję cząstek na przedmiocie obrabianym. Zanurzone w płynie dielektrycznym cząstki te można bezpiecznie wypłukać z powierzchni elektrody i przedmiotu obrabianego.

Bezkontaktowy charakter obróbki elektroerozyjnej oferuje wiele korzyści. Po pierwsze, eliminuje ryzyko śladów i zadziorów na narzędziach. Ułatwia także obróbkę małych, cienkościennych i delikatnych części lub zespołów, które są narażone na ryzyko uszkodzenia w wyniku bezpośredniego kontaktu z konwencjonalnymi narzędziami obróbczymi.

EDM jest często używany w połączeniu z innymi procesami obróbki lub produkcji. Na przykład w przemyśle lotniczym turbiny silników metalowych są produkowane przy użyciu tradycyjnych procesów obróbki skrawaniem, a następnie EDM w celu dodania drobnych elementów, takich jak wąskie otwory chłodzące. EDM oferuje również wyjątkową zaletę polegającą na możliwości obróbki wstępnie hartowanej stali i innych materiałów termoutwardzalnych obrabianych metali bez zmiany ich właściwości i twardości.

Pomimo swoich szerokich możliwości, EDM nie jest trudniejszy w obsłudze niż jakakolwiek inna maszyna CNC.

4.2 Cięcie i szlifowanie narzędziami diamentowymi (centra obróbcze)

4.2.1 Galwaniczne tarcze diamentowe do cięcia

Zakładu obróbki części precyzyjnych nie można oddzielić od węglika spiekanego, często widzimy, że technologia przetwarzania węglika spiekanego jest cięcie. Cięcie jest jednym z powszechnie stosowanych sposobów podcinania cementu pręty węglikowe, płyty i przewody. Do rowkowania lub cięcia poniżej 1 mm powszechnie stosuje się ultracienkie tarcze diamentowe.

Diamentowe tarcze tnące z matrycą z żywicy, w których zewnętrzny pierścień pierścieniowy stanowi ścierną warstwę roboczą związaną ze spoiwem żywicy, środkowa część materiału metalowego o wysokiej wytrzymałości i dużej sztywności, zwykle stosowana do rowkowania i cięcia o średniej i dużej głębokości skrawania.

W procesie toczenia części węglikowych twardość samego narzędzia musi być wyższa niż twardość obrabianego przedmiotu, dlatego obecnie materiał narzędziowy do toczenia i obróbki części węglikowych składa się głównie z wysokiej twardości i wysokiej temperatury odporne spoiwo niemetaliczne i diament.

Do skrawania części węglikowych o twardości mniejszej niż HRA90 zazwyczaj wybieramy narzędzia BNK30 CBN do toczenia z dużymi marginesami. Do cięcia części węglikowych o twardości większej niż HRA90 zazwyczaj wybieramy narzędzia PCD wykonane z CDW025 lub do szlifowania używamy tarcz diamentowych ze spoiwem żywicznym.

4.2.2 Galwaniczna głowica szlifierska diamentowa

Podczas obróbki skomplikowanych zakrzywionych kształtów, otworów i gwintów można do szlifowania zastosować galwaniczną diamentową głowicę szlifierską szybkich centrów obróbczych CNC, która charakteryzuje się wysoką wydajnością i dużą dokładnością wymiarową.

4.3.3 Inne narzędzia diamentowe

Do procesu frezowania części z węglików spiekanych, zgodnie z wymaganiami klienta, możemy dostarczyć frez z powłoką diamentową CVD i frez z wkładką diamentową do precyzyjnej obróbki części, które mogą zastąpić proces korozji elektrolitycznej i EDM w celu poprawy wydajności produkcji i produktu jakość.

4.3 Obróbka laserowa

Maszyna do perforacji laserowej jest obecnie najwybitniejszą ze wszystkich maszyn do perforacji. Perforacja laserowa za pomocą generatora laserowego skupia energię o dużej gęstości na powierzchni przedmiotu obrabianego, dzięki czemu przedmiot obrabiany jest naświetlany w obszarze lokalnego chwilowego topienia i zgazowania, proces ten trwa w bardzo krótkim czasie, milisekundach po zakończeniu procesu, można szybko uformować dziury lub dziury w rowku. Szczególnie stosowane w

Wiercenie laserem węglikowym nie musi martwić się o zadziory, jest nie zanieczyszczające środowiska, bardzo precyzyjne przetwarzanie, obróbka perforowanej powierzchni jest bardzo gładka, bez konieczności późniejszej obróbki i polerowania, co zmniejsza żmudny proces. Obróbka w obróbce bezdotykowej, głowica laserowa nie będzie stykać się z powierzchnią materiału, nie musisz się martwić zarysowaniem przedmiotu obrabianego, nie ma utraty formy, wystarczy proste opakowanie, może być bardzo wygodne.

Projektując matrycę węglikową, należy zwrócić uwagę na kluczowe kwestie

Węglik matryca do stemplowania, teraz wszedł do faktycznej produkcji wielu fabryk tłoczenia, więc czym dokładnie jest matryca węglikowa? Ten rodzaj matrycy ze względu na stosunkowo wysoką cenę, czas projektowania i ogólną formę w porównaniu do tego, na co należy zwrócić uwagę?

Węglik spiekany matryca do stemplowania odnosi się do zastosowania węglika spiekanego do produkcji górnej lub dolnej matrycy lub górnej matrycy, dolna matryca jest wykonana z węglika spiekanego matryca do stemplowania. Matryca górna i matryca dolna mogą być wykonane z całego kawałka węglika spiekanego lub można przykleić kawałek węglika spiekanego lub ustawić go na części stalowej jako część roboczą do tłoczenia, można też natryskiwać warstwę węglika spiekanego krawędź stali matryca do stemplowania. Ze względu na wysoką twardość i odporność na ścieranie węglika spiekanego żywotność węglika spiekanego matryca do stemplowania jest od kilku do kilkudziesięciu razy większa niż w przypadku stali zwykłej matryca do stemplowania. Ze względu na kruchy charakter węglika spiekanego i obciążenie udarowe w procesie tłoczenia, węglik spiekany powszechnie stosowany w stemple to YF40H, YF50H, YF55H i tak dalej.

Charakterystyka węglika spiekanego Tłocznik i problemy, na które należy zwrócić uwagę przy projektowaniu

Formy górna i dolna wykonane są z węglika spiekanego. Forma strukturalna matryca do stemplowania jest podobny do ogólnego stemple, ale ma też swoje cechy. Teraz, zgodnie z charakterystyką samego węglika spiekanego, wyjaśnia problemy, na które należy zwrócić uwagę przy projektowaniu matryca do stemplowania z węglika spiekanego.

- Węglik spiekany ze względu na większą kruchość, nie może mieć zbyt dużej siły odkształcenia, wszystko przy projektowaniu materiału, należy zwrócić uwagę na położenie pierwszego frezu, może nie tylko przebić połowę otworu, aby uniknąć zginania matrycy pęknięcie.

- pas materiału niż normalny projekt tłoczenia, aby był większy i powinien być większy niż grubość materiału, aby uniknąć zbyt małego pasa materiału podczas tłoczenia w matrycy.

- luz matrycy w luzie normalnym na podstawie odpowiedniego zwiększenia marginesu.

- wybierz dobrą sztywność ramy matrycy, formy tłoczące na doborze różnych części i komponentów, aby dopasować wysoką trwałość dolnej matrycy. Takie jak górny i dolny uchwyt matrycy są wykonane ze stali i mają być około 1,5 razy grubsze niż ogólnie matryca do stemplowania. Gwoździe pozycjonujące, płytka prowadząca i inne akcesoria wykonane ze stali 45 i hartowane. Tył formy górnej i dolnej należy zagęścić i ostudzić.

- Dokładność prowadzenia i żywotność uchwytu matrycy powinny być wysokie, aby były zgodne z wysoką żywotnością dolnej matrycy. Często używa się ramy formy prowadzącej tocznej i wymiennego filaru prowadzącego, często stosuje się duży lub złożony przedmiot obrabiany 4 filary prowadzące. Ogólnie rzecz biorąc, pływające trzonki matrycy są powszechnie stosowane w celu przezwyciężenia wpływu błędu prasy na dokładność prowadzenia.

- Forma górna i dolna może być wykonana z całego kawałka węglika wolframu, może być również zastosowana w formie mozaiki. Może być również klejony lub spawany na częściach stalowych.

- Jeżeli do rozładunku materiału używana jest płyta wyładowcza, należy zapobiegać uderzaniu płyty wyładowczej w dolną formę z węglika spiekanego, aby dolna forma nie była równomiernie obciążona i powstawały pęknięcia. Z tego powodu wysokość płyty wyładowczej powinna być większa niż wysokość płyty prowadzącej – wysokość grubości materiału jest o 0,05-0,01 mm niższa, wówczas płyta wyładowcza pełni jedynie rolę w rozładunku materiału, a nie odgrywają rolę w ciśnieniu materiału. Tłoczenie cienkiego materiału musi być tłoczone, może znajdować się w płycie wyładowczej i dolnej matrycy lub górnej matrycy pomiędzy stałą płytą, aby zwiększyć kolumnę prowadzącą, prowadzić płytę wyładowczą równomiernie dociśnięty przedmiot obrabiany.

Zastosowanie matrycy z węglika spiekanego w procesie awarii i jak sobie z nią radzić?

6.1 Matryce z węglika spiekanego mogą w trakcie użytkowania ulegać następującym awariom:

- zużycie: materiał powierzchniowy matrycy będzie się zużywał w wyniku długotrwałego użytkowania, a poważne zużycie może mieć wpływ na precyzję i żywotność matrycy.

- zmęczenie: zmęczenie metalu może wystąpić podczas długotrwałego użytkowania matrycy, powodując pęknięcia, deformacje i inne problemy.

- Akumulacja: W niektórych specyficznych warunkach użytkowania matrycy na powierzchni matrycy mogą gromadzić się materiały metalowe lub inne ciała obce, co wpływa na normalne użytkowanie matrycy.

6.2 W przypadku tych awarii możemy podjąć następujące kroki, aby sobie z nimi poradzić:

- kontrolować wykorzystanie warunków: podczas stosowania procesu kontrolować warunki stosowania matrycy, starać się zmniejszać zużycie i zmęczenie matrycy, aby uniknąć nadmiernego zużycia i uszkodzeń zmęczeniowych.

- konserwacja regularna: regularna konserwacja matrycy, obejmująca czyszczenie powierzchni matrycy z nagromadzonego materiału, naprawa zużycia matrycy i pęknięć, w celu przedłużenia żywotności matrycy.

- Używaj materiału wysokiej jakości: podczas wykonywania matrycy wybierz wysokiej jakości materiał węglikowy, który może skutecznie zmniejszyć zużycie i zmęczenie matrycy oraz poprawić trwałość matrycy.

- Rozsądny projekt konstrukcji matrycy: podczas projektowania matrycy można zastosować rozsądną konstrukcję konstrukcji, aby zmniejszyć koncentrację naprężeń i zużycie matrycy w procesie użytkowania oraz poprawić żywotność matrycy.

Podsumowując, w przypadku awarii matryc z węglika spiekanego konieczne jest podjęcie kompleksowych środków, aby sobie z tym poradzić, począwszy od aspektów kontroli stanu użytkowania, regularnej konserwacji, doboru materiałów i projektowania konstrukcji itp., aby zapewnić normalne użytkowanie matryc i przedłużyć ich żywotność.

Jak naprawiać i konserwować matryce z węglika spiekanego?

Naprawa i konserwacja matryc węglikowych wymaga zwrócenia uwagi na następujące punkty:

- Czyszczenie: Regularnie czyść matrycę, usuwając zanieczyszczenia i brud zgromadzony na powierzchni, którą można oczyścić rozpuszczalnikami lub detergentami, a następnie dokładnie wysuszyć.

- Smarowanie: Nasmaruj w odpowiednich obszarach, aby zmniejszyć zużycie i tarcie oraz przedłużyć żywotność matrycy. Do smarowania używaj smaru lub smaru, ale uważaj, aby nie użyć zbyt dużej ilości smaru.

- Kontrola: Regularnie sprawdzaj powierzchnię i strukturę matrycy pod kątem uszkodzeń lub zużycia, wykrywaj problemy i naprawiaj je na czas, aby uniknąć dalszego pogorszenia.

- Przechowywanie: Po użyciu wykrojnik należy go odpowiednio przechowywać w suchym i wentylowanym miejscu, aby uniknąć wilgoci i rdzy.

- Konserwacja: W zależności od częstotliwości użytkowania i sytuacji, należy regularnie konserwować matrycę, w tym czyszczenie, smarowanie i kontrolę, aby upewnić się, że matryca jest w dobrym stanie.

8.Jak postępować ze złomowaniem matryc węglikowych?

Kiedy matryca węglikowa osiągnie standard końca życia, obróbka zwykle obejmuje następujące etapy:

- Dokładna kontrola: przede wszystkim należy dokładnie sprawdzić zużytą matrycę węglikową, aby potwierdzić, czy są jakieś części, które można naprawić lub ponownie przetworzyć do użytku.

- Demontaż i separacja: Matryca jest demontowana, a elementy, takie jak korpus matrycy, części wymienne i tak dalej, są oddzielane.

- Recykling: Części, które nadal nadają się do użytku, można je przetworzyć i naprawić, ponownie wykorzystać lub poddać recyklingowi.

- Utylizacja: Części, których nie można naprawić lub ponownie wykorzystać, należy poddać utylizacji w rozsądny sposób, który może obejmować recykling na materiały odpadowe lub inne przyjazne dla środowiska przetwarzanie, aby zapewnić minimalny wpływ na środowisko.

- Dokumentacja i analiza: Utylizacja zużytych matryc jest dokumentowana i analizowana pod kątem przyszłych ulepszeń w procesach projektowania i produkcji, aby zmniejszyć prawdopodobieństwo starzenia się matryc.