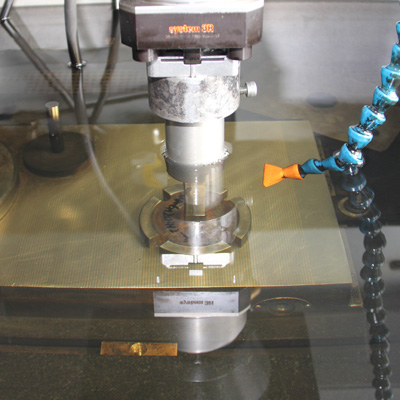

Zalecenia dotyczące węglika EDM

Środki ostrożności dotyczące obróbki elektroerozyjnej węglika wolframu

Węglik ma magnetyzm kobaltu: najlepiej go rozmagnesować przed obróbką elektroerozyjną (EDM).

Nie używaj elektromagnesu do mocowania węglika spiekanego. Do mocowania użyj uchwytu. Przed obróbką sprawdź ponownie, czy obrabiany przedmiot nie jest luźny. Jeśli tak, należy naprawić obrabiany przedmiot, aż będzie twardy.

Zasada minimalnego strumienia wody: ciśnienie górnej dyszy jest znacznie wyższe niż ciśnienie dolnej dyszy.

Przebieg pracy: Nie zaleca się rozpoczynania dokładnego cięcia natychmiast po zgrubnym cięciu części. Bezpieczniej jest zgrubnie wyciąć wszystkie części, a następnie dokładnie je wyciąć.

Kontynuuj obserwację przewodności dielektryka, utrzymuj ją na poziomie < 5 μmS/cm, jeśli jest ona trudna do utrzymania, nie rozpoczynaj operacji.

Problem zachowania przedmiotu po obróbce elektroerozyjnej:

Umyj obrabiany przedmiot czystą wodą i wysusz go w piekarniku w temperaturze 100°C przez 1 godzinę, aby cała wilgoć odparowała z drobnych pęknięć, które mogą pozostać.

Wodę należy regularnie sprawdzać pod kątem pH, przewodności i zawartości chlorków. Niekrytyczny zakres wartości ph odpowiedni dla materiałów EDM z węglików spiekanych mieści się w zakresie 6,5–8,5, a najlepsza wartość to 7.

Po obróbce EDM powierzchnię EDM należy zeszlifować na głębokość około 0,3 mm, wystarczającą do usunięcia wszelkich uszkodzeń powierzchni.

Znakowanie detali: Unikaj znakowania rozpuszczalnymi markerami, które mogą uszkodzić spoiwo kobaltowe w węgliku spiekanym.

Jeśli maszyna do cięcia drutu przetwarza głównie stal i okazjonalnie węglik, zaleca się oczyszczenie medium wyładowczego przed obróbką węglika, w przeciwnym razie wzrośnie skłonność węglika do korozji. Najlepiej jest przeznaczyć jakiś sprzęt na obróbkę elektroerozyjną węglikową.

Nie zaleca się cięcia części z węglików spiekanych z zamontowanymi tulejami stalowymi. Podczas procesu EDM naprężenia ściskające działające na węglik spiekany uwalniają się w sposób niekontrolowany, co stwarza ryzyko pęknięcia.

Najlepszą praktyką jest wstępne przycięcie przed montażem. Węglik wymaga wstępnie wyciętego przekroju, zanim będzie można go zamontować w stalowej obudowie. Sekcje należy wstępnie przyciąć, aby uwzględnić kilka milimetrów błędu przy wykańczaniu.

Po zamontowaniu wstępnie przycięty węglik można zamontować w stalowej obudowie.

Po wykończeniu i montażu sekcja zostaje wykończona do ostatecznego kształtu poprzez cięcie drutem. Przy ograniczonym usuwaniu węglika spiekanego podczas pracy ryzyko pękania jest znacznie zmniejszone.

Proszę używać HIP i węglika poddanego obróbce kriogenicznej. Jakość i stabilność węglika ma ogromny wpływ na wykończenie powierzchni i dokładność produkowanych części.