Treść dotycząca spawania węglikiem wolframu

1. Problemy napotykane podczas lutowania węglika wolframu

Lutowanie węglika wolframu jest stosunkowo słabe. Dzieje się tak ze względu na wysoką zawartość węgla, a nieoczyszczone powierzchnie często zawierają wolny węgiel, który utrudnia zwilżanie spoiwa. Ponadto węglik wolframu ma tendencję do utleniania się w temperaturach lutowania, tworząc warstwę tlenku, która dodatkowo wpływa na właściwości zwilżania spoiwa. Dlatego czyszczenie powierzchni przed lutowaniem jest kluczowe dla zwiększenia zwilżalności spoiwa na węgliku wolframu. W razie potrzeby przed lutowaniem można nałożyć powłoki, takie jak miedź lub nikiel, aby poprawić wydajność połączenia.

2. Przygotowanie powierzchni przed lutowaniem

Przed lutowaniem konieczne jest dokładne usunięcie zanieczyszczeń z powierzchni obrabianych elementów, w tym tlenków, smaru, brudu i farby. Bez odpowiedniego czyszczenia stopiony metal wypełniający nie może odpowiednio zwilżyć powierzchni elementu ani wypełnić szczelin w złączu. W niektórych przypadkach może być również konieczne wstępne pokrycie części określoną warstwą metalu w celu zwiększenia lutowalności materiału bazowego i zwiększenia odporności na korozję lutowanego złącza.

(1) Usuwanie zanieczyszczeń olejowych

Zanieczyszczenia olejowe można usunąć za pomocą rozpuszczalników organicznych, takich jak alkohol, czterochlorek węgla, benzyna, trichloroetylen, dichloroetan i trichloroetan. W przypadku produkcji małych partii elementy można zanurzyć w rozpuszczalnikach organicznych w celu dokładnego oczyszczenia. W przypadku produkcji dużych partii najczęstszą metodą jest odtłuszczanie parowe. Ponadto skuteczne odtłuszczanie można również osiągnąć w podgrzanych roztworach alkalicznych; na przykład zanurzając części stalowe w roztworze sody kaustycznej 10% w temperaturze 70–80°C.

(2) Usuwanie tlenków

Tlenki na powierzchni części przed lutowaniem można wyeliminować za pomocą metod mechanicznych, trawienia chemicznego lub trawienia elektrochemicznego. Metody mechaniczne mogą obejmować pilniki, szczotki druciane, papier ścierny, tarcze szlifierskie i piaskowanie w celu usunięcia warstw tlenków. Pilniki i papier ścierny są zwykle używane do produkcji pojedynczych elementów, ponieważ tworzą rowki korzystne dla zwilżania i rozprowadzania metalu wypełniającego. W przypadku produkcji wsadowej szlifierki, szczotki druciane i metody piaskowania są bardziej wydajne. Mechaniczne metody czyszczenia nie nadają się do stopów aluminium i stopów tytanu.

(3) Powłoka materiału bazowego z metalem

Nakładanie powłoki metalowej na powierzchnię materiału bazowego ma na celu przede wszystkim poprawę lutowalności niektórych materiałów i zwiększenie zwilżalności spoiwa. Proces ten może również zapobiegać niekorzystnym interakcjom między materiałem bazowym a spoiwem, które mogłyby pogorszyć jakość połączenia, takim jak powstawanie pęknięć lub rozwój kruchych związków międzymetalicznych. Może również służyć jako warstwa wypełniacza, aby uprościć montaż i poprawić wydajność.

3. Materiały lutownicze

(1) Metale wypełniające

Do powszechnych metali wypełniających należą czysta miedź, stopy miedzi i cynku oraz stopy srebra i miedzi. Czysta miedź oferuje doskonałą zwilżalność różnymi materiałami z węglika wolframu, ale musi być lutowana w atmosferze redukującej wodór, aby uzyskać optymalne rezultaty. Jednak ze względu na wysoką temperaturę lutowania, powstałe naprężenia cieplne w połączeniach mogą zwiększyć prawdopodobieństwo pękania. Tradycyjne złącza lutowane czystą miedzią mają wytrzymałość na ścinanie około 150 MPa, przy dość wysokiej ciągliwości, ale nie nadają się do zastosowań w wysokich temperaturach.

Wypełniacze miedziowo-cynkowe są najszerzej stosowane do lutowania węglika wolframu i stali narzędziowych. Aby zwiększyć zdolność zwilżania i wytrzymałość połączenia, często dodaje się pierwiastki stopowe, takie jak Mn, Ni i Fe. Na przykład w B-Cu58ZnMn, przy zawartości manganu wynoszącej około 4 wt%, wytrzymałość na ścinanie lutowanego połączenia węglika wolframu może osiągnąć 300–320 MPa w temperaturze pokojowej, utrzymując 220–240 MPa w temperaturze 320°C. Dodanie niewielkiej ilości kobaltu do B-Cu58ZnMn może podnieść wytrzymałość na ścinanie do 350 MPa, zapewniając jednocześnie wyższą udarność i odporność na zmęczenie, znacznie wydłużając żywotność narzędzia tnące i wiertła do kamienia.

Wypełniacze srebrno-miedziane mają niższą temperaturę topnienia, co skutkuje minimalnym naprężeniem cieplnym i mniejszą tendencją do pękania podczas lutowania węglikiem wolframu. Aby poprawić zwilżalność i zwiększyć wytrzymałość połączenia oraz temperaturę pracy, powszechnie stosuje się pierwiastki stopowe, takie jak Mn i Ni. Na przykład wypełniacze B-Ag50CuZnCdNi wykazują doskonałą zwilżalność węglikiem wolframu i zapewniają pożądaną ogólną wydajność lutowanych połączeń.

Do zastosowań powyżej 500°C z wysokimi wymaganiami dotyczącymi wytrzymałości połączeń można wybrać wypełniacze na bazie manganu i niklu, takie jak B-Mn50NiCuCrCo i B-Ni75CrSiB. Podczas lutowania stali szybkotnącej wymagane są określone materiały wypełniające, które odpowiadają temperaturom hartowania, podzielone na dwie kategorie: wypełniacze na bazie manganu i żelaza, składające się głównie z żelaza manganowego i boraksu, które generalnie dają wytrzymałość na ścinanie około 100 MPa, chociaż te połączenia są podatne na pękanie. Druga kategoria obejmuje specjalne stopy miedzi zawierające Ni, Fe, Mn i Si, które minimalizują tendencję do pękania i osiągają wytrzymałość na ścinanie do 300 MPa.

(2) Topniki i gazy ochronne

Wybór topnika powinien być zgodny zarówno z materiałem bazowym, jak i wybranym spoiwem. Do lutowania stali narzędziowych i węglika wolframu głównymi stosowanymi topnikami są boraks i kwas borowy, często uzupełniane różnymi fluorkami (KF, NaF, CaF2 itd.). Wypełniacze miedziano-cynkowe są zazwyczaj łączone z topnikami FB301, FB302 i FB105, podczas gdy wypełniacze srebrno-miedziane mogą wykorzystywać topniki FB101 do FB104. Podczas stosowania specjalistycznych wypełniaczy do lutowania stali szybkotnącej, najczęściej stosuje się topniki boraksowe.

Aby zapobiec utlenianiu stali narzędziowej podczas procesu nagrzewania i wyeliminować czyszczenie po lutowaniu, można zastosować lutowanie w osłonie gazowej. Gazy ochronne mogą być gazami obojętnymi lub redukującymi, przy czym wymagany jest punkt rosy gazu poniżej -40°C. Węglik wolframu można lutować pod osłoną wodorową, co wymaga punktu rosy wodoru poniżej -59°C.

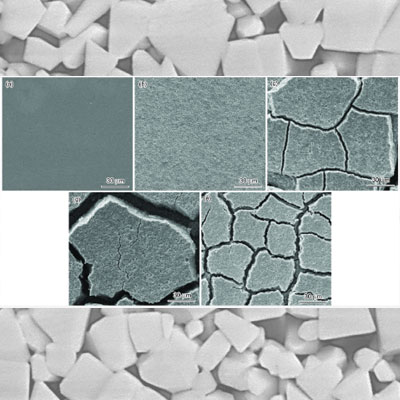

4. Procesy lutowania

Lutowanie stali narzędziowych węglowych wymaga starannego czyszczenia powierzchni, a powierzchnie mechaniczne nie muszą być nadmiernie gładkie, ponieważ wspomaga to zwilżanie i rozprzestrzenianie się materiałów i topnika. Powierzchnia węglika wolframu zwykle wymaga piaskowania lub szlifowania węglikiem krzemu lub tarczami diamentowymi w celu usunięcia nadmiaru węgla, aby lepiej zwilżać spoiwem. Węglik wolframu węglikowo-tytanowy stwarza wyzwania w zwilżaniu; dlatego nałożenie pasty z tlenku miedzi lub niklu na ich powierzchnię i podgrzanie w atmosferze redukującej sprzyja skutecznej zwilżalności.

Lutowanie stali narzędziowych węglowych najlepiej wykonywać przed hartowaniem lub równocześnie z tym procesem. Jeśli lutowanie następuje przed hartowaniem, temperatura solidusu spoiwa musi przekraczać zakres temperatury hartowania, zapewniając, że łączone elementy zachowują wystarczającą wytrzymałość po ponownym podgrzaniu do temperatur hartowania. Gdy lutowanie i hartowanie są wykonywane równocześnie, należy wybrać spoiwo o temperaturze solidusu zbliżonej do temperatury hartowania.

Zakres składu stali narzędziowych stopowych jest szeroki, co wymaga doboru konkretnego spoiwa i procesu obróbki cieplnej w zależności od rodzaju stali, aby uzyskać optymalną wydajność połączenia.

W przypadku stali szybkotnącej temperatura hartowania zazwyczaj przekracza temperatury topnienia wypełniaczy srebrno-miedzianych i miedziano-cynkowych, co wymaga wstępnego hartowania. Lutowanie może być przeprowadzone podczas wtórnego odpuszczania lub później. Jeśli wymagane jest hartowanie po lutowaniu, należy stosować wyłącznie specjalistyczne wypełniacze wymienione wcześniej. Podczas lutowania narzędzi ze stali szybkotnącej użycie pieca koksowego może być bardzo skuteczne; po stopieniu wypełniacza należy usunąć narzędzie tnące, wycisnąć nadmiar wypełniacza, a następnie poddać je hartowaniu olejowemu, po czym odpuścić w temperaturze 550–570°C.

Podczas lutowania ostrzy z węglika wolframu do korpusów narzędzi stalowych należy stosować takie metody, jak zwiększenie szczeliny w spoinie lutowniczej i dodanie plastikowej podkładki kompensacyjnej, a także powolne chłodzenie po spawaniu w celu zmniejszenia naprężeń cieplnych i zapobiegania powstawaniu pęknięć, wydłużając tym samym żywotność zespołu narzędzi skrawających z węglika wolframu.

5. Czyszczenie po lutowaniu

Pozostałości topników mogą być żrące dla lutowanych spoin i utrudniać kontrolę spoiny, dlatego należy je dokładnie usunąć. Początkowo resztki topnika na obrabianych przedmiotach można spłukać gorącą wodą lub ogólną mieszanką do usuwania topnika, a następnie poddać działaniu odpowiednich roztworów czyszczących na bazie kwasu, aby usunąć warstwę tlenku z materiału bazowego. Należy unikać stosowania roztworów kwasu azotowego, aby zapobiec korozji lutowanego metalu. Pozostałości organicznych miękkich topników można czyścić rozpuszczalnikami, takimi jak benzyna, alkohol lub aceton, podczas gdy żrące pozostałości, takie jak tlenek cynku i chlorek amonu, należy czyścić w roztworze NaOH 10%, a następnie płukać gorącą lub zimną wodą. Pozostałości topników boraksu i kwasu borowego można zazwyczaj usunąć za pomocą metod mechanicznych lub długotrwałego gotowania w wodzie.

6. Kontrola jakości lutowania

Metody kontroli połączeń lutowanych można podzielić na badania nieniszczące i badania niszczące. Poniżej przedstawiono metody kontroli nieniszczącej:

- Kontrola wizualna

- Badanie penetracyjne i fluorescencyjne:Metody te pozwalają przede wszystkim na wykrywanie małych pęknięć, porowatości i innych defektów, które mogą nie być widoczne podczas oględzin.

Ta kompleksowa analiza podkreśla najważniejsze problemy i rozwiązania związane z lutowaniem węglikiem wolframu, pomagając w zrozumieniu i poprawie ogólnej wydajności i jakości połączeń.