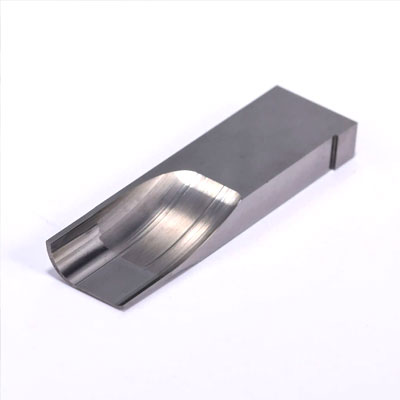

炭化タングステン タングステンカーバイドは、その優れた硬度、耐摩耗性、強度から、製造業でよく使用される材料です。しかし、この材料は硬度が高く脆いため、機械加工が難しい場合があります。この記事では、タングステンカーバイドを機械加工するさまざまな方法、その考慮事項、利点、欠点について説明します。

炭化タングステンの加工方法

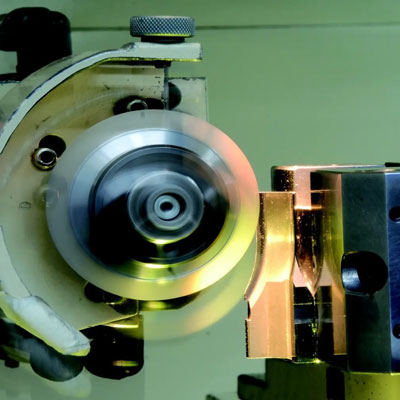

- 研削: 研削は、タングステン カーバイドを加工する最も一般的な方法です。研削では、研削ホイールを使用してワークピースから材料を除去します。研削ホイールは、結合剤で結合された研磨粒子でできています。タングステンの研削には、ダイヤモンドまたは立方晶窒化ホウ素 (CBN) の研磨粒子が一般的に使用されます。

- EDM (放電加工): EDM は、電気エネルギーを使用してワークピースから材料を除去する非伝統的な加工方法です。EDM では、導電性ツールとワークピースを誘電性流体に浸します。次に、放電を使用してワークピースから材料を除去します。EDM は、複雑な形状やプロファイルによく使用されます。

- レーザー切断: レーザー切断では、高エネルギーのレーザー ビームを使用してタングステン カーバイドを切断および成形します。レーザー ビームが材料を溶かし、高圧ガス ジェットが溶融材料をワークピースから吹き飛ばします。レーザー切断は、薄い部分や複雑な形状に適しています。

タングステンカーバイドの加工に関する考慮事項

- ツールの選択: タングステン カーバイドの加工では、ツールの材質の選択が重要です。ダイヤモンドまたは CBN ツールは研削によく使用され、タングステン カーバイドまたは銅タングステン ツールは EDM に使用されます。

- ワークピースの固定: タングステンは脆いため、加工中に割れや欠けが生じないように、ワークピースを適切に固定することが不可欠です。

- 加工パラメータ: 切削速度、送り速度、切削深さなどの加工パラメータは、工具の過度の摩耗やワークピースの損傷を避けるために慎重に選択する必要があります。

各加工方法の長所と短所

- 研削: 研削は、タングステンカーバイドを加工する最も一般的でコスト効率の高い方法です。高品質の仕上げが得られ、粗研削と仕上げ研削の両方に使用できます。ただし、研削には時間がかかり、工具寿命が制限される可能性があります。

- EDM: EDM は、タングステン カーバイドの複雑な形状やプロファイルの加工に適しています。熱や機械的ストレスが発生しないため、壊れやすい部品に最適です。ただし、EDM は他の方法よりも遅く、表面仕上げが粗くなる可能性があります。

- レーザー切断: レーザー切断は高速かつ正確で、タングステンカーバイドで複雑な形状を生成できます。機械的なストレスは発生せず、ツールの摩耗も最小限です。ただし、レーザー切断は高価になる可能性があり、薄いセクションに限定されます。

結論

タングステンカーバイドの加工には、工具の選択、ワークピースの固定、加工パラメータを慎重に考慮する必要があります。タングステンカーバイドの加工には、研削が最も一般的でコスト効率に優れた方法ですが、複雑な形状や薄い部分には EDM とレーザー切断が適しています。それぞれの方法には長所と短所があり、方法の選択はアプリケーションの特定の要件によって異なります。適切な加工技術と設備を使用すれば、タングステンカーバイドを加工して、優れた耐摩耗性と強度を備えた高品質の部品を生産できます。