タングステンカーバイド溶接に関するコンテンツ

1. 炭化タングステンろう付け時に遭遇する問題

タングステンのろう付け性は比較的劣ります。 これは、タングステンカーバイドの炭素含有量が高いためです。洗浄されていない表面には遊離炭素が含まれていることが多く、これがフィラー金属の濡れを妨げます。さらに、タングステンカーバイドはろう付け温度で酸化する傾向があり、酸化物層を形成してフィラー金属の濡れ特性にさらに影響を及ぼします。したがって、ろう付け前の表面洗浄は、タングステンカーバイド上のフィラー金属の濡れ性を高めるために重要です。必要に応じて、ろう付け前に銅やニッケルなどのコーティングを施して、接合部のパフォーマンスを向上させることができます。

2. ろう付け前の表面処理

ろう付け前にワークピースの表面から汚染物質を徹底的に除去することが不可欠です。ろう付けは、酸化物、グリース、汚れ、塗料などの汚れを取り除くために行われます。適切な洗浄を行わないと、溶融したろう付け金属が部品の表面を十分に濡らすことも、接合部の隙間を埋めることもできません。場合によっては、基材のろう付け性を高め、ろう付け接合部の耐腐食性を高めるために、部品を特定の金属層で事前にコーティングする必要があることもあります。

(1)油汚染物質の除去

油汚染物質は、アルコール、四塩化炭素、ガソリン、トリクロロエチレン、ジクロロエタン、トリクロロエタンなどの有機溶剤を使用して除去できます。小ロット生産の場合、部品を有機溶剤に浸して徹底的に洗浄できます。大ロット生産の場合、最も一般的な方法は蒸気脱脂です。さらに、加熱アルカリ溶液でも効果的な脱脂が可能です。たとえば、鋼部品を 70~80°C の 10% 苛性ソーダ溶液に浸します。

(2)酸化物の除去

ろう付け前の部品表面の酸化物は、機械的方法、化学エッチング、または電気化学エッチングを使用して除去できます。機械的方法には、酸化膜を除去するためのやすり、ワイヤーブラシ、サンドペーパー、研削ホイール、サンドブラストなどがあります。やすりとサンドペーパーは、フィラー金属の濡れと広がりに有利な溝を作るため、通常、単一部品の生産に使用されます。バッチ生産の場合、サンダー、ワイヤーブラシ、サンドブラスト法の方が効率的です。機械的洗浄方法は、アルミニウム合金とチタン合金には適していません。

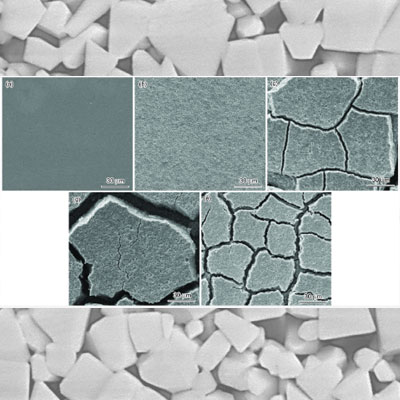

(3)基材に金属をコーティングする

母材の表面に金属コーティングを施す主な目的は、特定の材料のろう付け性を改善し、フィラー金属の濡れ性を高めることです。このプロセスにより、ひび割れの形成や脆い金属間化合物の発生など、接合品質を低下させる可能性のある母材とフィラー金属間の悪影響を防ぐこともできます。また、フィラー層として機能し、組み立てを簡素化して生産性を向上させることもできます。

3. ろう付け材料

(1)フィラーメタル

一般的なフィラー金属には、純銅、銅亜鉛合金、銀銅合金などがあります。純銅はさまざまな炭化タングステン材料との濡れ性に優れていますが、最適な結果を得るには水素還元雰囲気でろう付けする必要があります。ただし、ろう付け温度が高いため、接合部に生じる熱応力によって亀裂が生じる可能性が高くなります。従来の純銅ろう付け接合部のせん断強度は約 150 MPa で、延性もかなり高いのですが、高温用途には適していません。

銅亜鉛フィラーは、タングステンカーバイドと工具鋼のろう付けに最も広く使用されています。濡れ性と接合強度を高めるために、Mn、Ni、Feなどの合金元素が添加されることがよくあります。たとえば、マンガン含有量が約4wt%のB-Cu58ZnMnでは、タングステンカーバイドろう付け接合部のせん断強度は室温で300〜320MPaに達し、320°Cでは220〜240MPaを維持します。B-Cu58ZnMnに少量のコバルトを添加すると、せん断強度が350MPaに上昇し、衝撃靭性と疲労耐性も向上し、耐用年数が大幅に延長されます。 切削工具 および岩石ドリルビット。

銀銅フィラーは融点が低いため、炭化タングステンろう付け時の熱応力が最小限に抑えられ、割れが発生しにくくなります。濡れ性を改善し、接合部の強度と動作温度を高めるために、Mn や Ni などの合金元素が組み込まれるのが一般的です。たとえば、B-Ag50CuZnCdNi フィラーは炭化タングステンとの濡れ性が優れており、ろう付け接合部に望ましい全体的な性能を提供します。

500°C を超える高温で高い接合強度が求められる用途では、B-Mn50NiCuCrCo や B-Ni75CrSiB などのマンガンベースおよびニッケルベースのフィラーを選択できます。高速度鋼のろう付けには、焼入れ温度に一致する特定のフィラー材料が必要であり、2 つのカテゴリに分けられます。マンガン鉄ベースのフィラーは主にマンガン鉄とホウ砂で構成され、一般に約 100 MPa のせん断強度が得られますが、これらの接合部は割れやすくなります。もう 1 つのカテゴリは、Ni、Fe、Mn、Si を含む特殊な銅合金で構成され、割れ傾向を最小限に抑え、最大 300 MPa のせん断強度を実現します。

(2)フラックスと保護ガス

フラックスの選択は、ベース材料と選択したフィラー金属の両方に合わせる必要があります。工具鋼と炭化タングステンのろう付けでは、主にホウ砂とホウ酸がフラックスとして使用され、多くの場合、さまざまなフッ化物 (KF、NaF、CaF2 など) が補充されます。銅亜鉛フィラーは通常、FB301、FB302、FB105 フラックスと組み合わせられ、銀銅フィラーでは FB101 から FB104 のフラックスが使用されることがあります。高速度鋼のろう付けに特殊なフィラーを使用する場合は、主にホウ砂フラックスが使用されます。

加熱プロセス中の工具鋼の酸化を防ぎ、ろう付け後の洗浄をなくすために、ガスシールドろう付けを採用することができます。保護ガスは不活性ガスまたは還元ガスのいずれかで、ガス露点は -40°C 未満である必要があります。タングステンは水素保護下でろう付けすることができ、水素露点は -59°C 未満である必要があります。

4. ろう付け工程

炭素工具鋼のろう付けには、表面を注意深く洗浄する必要があります。機械表面は、材料とフラックスの濡れと広がりを助けるため、過度に滑らかである必要はありません。炭化タングステンの表面は、フィラー金属による濡れをよくするために、サンドブラストまたはシリコンカーバイドまたはダイヤモンドホイールによる研磨が必要です。炭化チタン炭化タングステンは濡れにくいため、銅またはニッケル酸化物のペーストを表面に塗布し、還元雰囲気で加熱すると、効果的な濡れ性が促進されます。

炭素工具鋼のろう付けは、焼入れ前または焼入れと同時に行うのが最適です。焼入れ前にろう付けを行う場合は、フィラー メタルの固相線温度が焼入れ温度の範囲を超えている必要があります。これにより、焼入れ温度まで再加熱しても接合された部品が十分な強度を維持できるようになります。ろう付けと焼入れを同時に行う場合は、固相線温度が焼入れ温度に近いフィラー メタルを選択する必要があります。

合金工具鋼の成分範囲は広く、最適な接合性能を実現するには、特定の鋼種に応じて特定のフィラー金属と熱処理プロセスを選択する必要があります。

高速度鋼の場合、焼入れ温度は一般に銀銅および銅亜鉛フィラーの融点を超えるため、事前焼入れが必要です。ろう付けは二次焼戻し中またはその後に行うことができます。ろう付け後の焼入れが必要な場合は、前述の特殊なフィラーのみを使用してください。高速度鋼工具のろう付けには、コークス炉を使用すると非常に効果的です。フィラーが溶けた後、切削工具を取り外し、余分なフィラーを押し出し、油焼入れを行い、その後 550~570°C で焼戻しします。

タングステンカーバイドブレードを鋼の工具本体にろう付けする場合は、ろう付け継ぎ目の隙間を広げたり、プラスチックの補正シムを追加したりするなどの方法を採用し、溶接後にゆっくりと冷却して熱応力を軽減し、亀裂の形成を防ぎ、タングステンカーバイド切削工具アセンブリの耐用年数を延ばす必要があります。

5.ろう付け後の洗浄

フラックスの残留物はろう付け接合部を腐食させ、接合部の検査を妨げる可能性があるため、徹底的に除去する必要があります。最初に、ワークピース上の残留フラックスを温水または一般的なフラックス除去混合物ですすぎ、次に適切な酸洗浄溶液で処理してベース材料から酸化物層を除去します。ろう付けされた金属の腐食を防ぐには、硝酸溶液の使用を避けることが重要です。有機軟質フラックスの残留物は、ガソリン、アルコール、アセトンなどの溶剤で洗浄できますが、酸化亜鉛や塩化アンモニウムなどの腐食性残留物は、10% NaOH 溶液で洗浄し、温水または冷水ですすいでください。ホウ砂およびホウ酸フラックスの残留物は、通常、機械的な方法または水中で長時間煮沸することで解決できます。

6.ろう付け品質の検査

ろう付け接合部の検査方法は、非破壊検査と破壊検査に分けられます。以下は非破壊検査方法の概要です。

- 目視検査

- 染料浸透試験および蛍光試験これらの方法は主に、目視検査では確認できない小さな亀裂、多孔性、その他の欠陥の検出を可能にします。

この包括的な分析は、タングステンカーバイドろう付けにおける重要な問題と解決策を強調し、全体的な接合部のパフォーマンスと品質の理解と向上に役立ちます。