Introduzione alla rettifica delle barre di carburo cementato

Cementato barre di carburo sono ampiamente utilizzati nella produzione di utensili da taglio, come frese, trapani e alesatori. Hanno elevata durezza, buona resistenza e una serie di proprietà eccellenti come resistenza all'usura, resistenza alle alte temperature e resistenza alla corrosione. Soprattutto la loro elevata durezza e resistenza all'usura, che mantengono un'elevata durezza anche a 1000°C.

Tuttavia, la macinazione cementata barre di carburo non è un compito facile. Richiede un'attenta selezione delle mole e dei metodi di raffreddamento per evitare bruciature e crepe da rettifica che possono influire sulla qualità e sulle prestazioni della mola aste. In questo articolo introdurremo le caratteristiche del metallo duro, la scelta delle mole e i metodi di raffreddamento per la rettifica del metallo duro. barre di carburo.

Caratteristiche del carburo cementato

Il carburo cementato è un materiale composito composto da particelle di carburo duro (come carburo di tungsteno, carburo di titanio o carburo di tantalio) e un legante metallico (come cobalto, nichel o ferro). La proporzione e la composizione del carburo e del legante possono variare a seconda dell'applicazione e delle proprietà desiderate del carburo cementato.

I principali vantaggi del metallo duro sono:

– Elevata durezza e resistenza all'usura: il carburo cementato ha un intervallo di durezza di 75-95 HRA (scala Rockwell A), che è molto più elevato rispetto alla maggior parte dei metalli e delle leghe. Può resistere a velocità di taglio elevate, materiali abrasivi e temperature elevate senza perdere il filo. Presenta inoltre un basso coefficiente di attrito e un elevato modulo di elasticità, che riducono l'usura e la deformazione dell'utensile.

– Buona resistenza e tenacità: il carburo cementato ha un'elevata resistenza alla compressione e una moderata resistenza alla trazione, che gli consentono di resistere alla flessione, alla rottura e alla scheggiatura durante il taglio. Ha anche una buona resistenza agli urti e assorbimento degli urti, che prevengono fratture fragili e migliorano la durata dell'utensile.

– Buona stabilità chimica e resistenza alla corrosione: il carburo cementato è inerte alla maggior parte degli acidi, degli alcali e dei solventi organici. Può resistere all'ossidazione, alla ruggine, alla vaiolatura e alla corrosione galvanica. Può anche resistere alle alte temperature senza perdere la sua durezza o resistenza.

Tuttavia, il metallo duro presenta anche alcuni svantaggi, come ad esempio:

– Costo elevato: il carburo cementato è più costoso della maggior parte dei metalli e delle leghe a causa del complesso processo di produzione e della scarsità delle materie prime. Richiede inoltre attrezzature e tecniche speciali per la lavorazione e la rettifica.

– Bassa conduttività termica: il metallo duro ha una bassa conduttività termica rispetto ai metalli, il che significa che accumula calore durante il taglio o la rettifica. Ciò può causare dilatazione termica, stress termico o shock termico nell'utensile o nel pezzo.

– Bassa duttilità: il carburo cementato ha una bassa duttilità rispetto ai metalli, il che significa che ha una capacità limitata di deformarsi plasticamente senza rompersi. Ciò può causare crepe o fratture nell'utensile o nel pezzo in lavorazione se sottoposto a forza o impatto eccessivo.

Selezione di mole per la rettifica di barre in carburo cementato

La rettifica è un processo di rimozione di materiale da un pezzo utilizzando uno strumento abrasivo (come una mola) che ruota ad alta velocità. La rettifica può ottenere elevata precisione, finitura superficiale e tolleranza dimensionale per il pezzo. Tuttavia, la rettifica genera anche calore, attrito e vibrazioni che possono danneggiare il pezzo o l'utensile.

Rettifica cementata barre di carburo è particolarmente impegnativo a causa della loro elevata durezza e bassa conduttività termica. Perciò,

la scelta della mola è fondamentale per ottenere buoni risultati di rettifica.

La mola è composta da grani abrasivi (come diamante o nitruro di boro cubico), materiale legante (come metallo o resina) e pori (spazi tra i grani). I grani abrasivi sono responsabili del taglio o della rimozione del materiale dal pezzo. Il materiale legante tiene insieme i grani e determina la resistenza e la forma della ruota. I pori consentono al liquido refrigerante di fluire attraverso la ruota e portare via il calore e i trucioli.

I principali fattori da considerare quando si seleziona una mola per cementato barre di carburo Sono:

– Tipo abrasivo: il tipo abrasivo deve corrispondere alla durezza e tenacità del materiale del pezzo da lavorare. Per cementato barre di carburo,

il diamante è l'abrasivo più utilizzato perché ha la durezza più elevata (10 sulla scala Mohs) e può tagliare qualsiasi materiale. Il nitruro di boro cubico (CBN) è un'altra opzione che ha una durezza leggermente inferiore (9 sulla scala Mohs) ma una stabilità termica maggiore rispetto al diamante. Il CBN può essere utilizzato per la rettifica di carburi cementati ad alto contenuto di cobalto o con additivi al titanio o tantalio.

– Tipo di legante: il tipo di legante deve corrispondere alle condizioni e ai requisiti di macinazione. Per cementato barre di carburo, i legami metallici e resinosi sono i più comunemente usati. I legami metallici hanno un'elevata resistenza e rigidità, che possono trattenere saldamente i grani abrasivi e mantenere la forma della mola. I leganti metallici sono adatti per la sgrossatura, la smerigliatura pesante o la smerigliatura ad alta velocità. I legami resinosi hanno una bassa resistenza e rigidità, che possono consentire ai grani abrasivi di autoaffilarsi e rilasciarsi facilmente. I leganti resinosi sono adatti per la molatura fine, la molatura di precisione o la molatura a bassa velocità.

– Granulometria: La granulometria determina l'efficienza di taglio e la finitura superficiale della molatura. La dimensione dei grani è misurata dal numero di maglie, che indica il numero di aperture per pollice lineare in un setaccio che può far passare i grani. Maggiore è il numero di maglie, minore è la dimensione del grano. Per cementato barre di carburo, la granulometria tipica varia da 80 a 400 mesh. Una dimensione della grana più piccola può produrre una finitura superficiale più liscia ma un'efficienza di taglio inferiore. Una dimensione della grana maggiore può produrre una finitura superficiale più ruvida ma una maggiore efficienza di taglio.

– Forma della ruota: la forma della ruota determina l'area di contatto e la pressione tra la ruota e il pezzo. La forma della ruota è classificata da un codice standard composto da una lettera e un numero. La lettera indica la forma base della ruota, come A (diritta), B (cilindrica), D (a tazza), ecc. Il numero indica il profilo specifico della ruota, come 1 (piatto), 2 (concavo) , 3 (convesso), ecc. Per cementato barre di carburo, le forme tipiche delle ruote sono A1 (dritta piatta), D1 (coppa piatta) o D6 (coppa svasata).

Prendendo come esempio la fresa con specifica D6, la selezione comune della mola è mostrata nella Tabella 1.

| Processo di macinazione | Mola |

|---|---|

| Rettifica del flauto | Diamante con legante metallico D6A2 150/200 mesh |

| Rettifica dello squarcio | D1A1 Diamante con legante metallico 150/200 mesh |

| Rettifica di sicurezza | Diamante con legante metallico D6A2 150/200 mesh |

| Rettifica della faccia finale | Diamantato con legante resinoide D6A2 150/200 mesh |

Metodi di raffreddamento per la rettifica di barre di carburo cementato

Il raffreddamento è una parte essenziale della rettifica perché può prevenire o ridurre il danno termico al pezzo o all'utensile. Il raffreddamento può anche migliorare l'efficienza di taglio, la finitura superficiale e la precisione dimensionale del pezzo.

Il raffreddamento può essere ottenuto utilizzando un liquido refrigerante, ovvero un liquido o un gas che scorre attraverso o attorno alla zona di macinazione per rimuovere calore e trucioli. Il liquido refrigerante può anche lubrificare e proteggere il pezzo e l'utensile dalla corrosione o dall'ossidazione.

I principali fattori da considerare nella scelta del refrigerante per la rettifica delle barre in metallo duro sono:

– Tipo di refrigerante: il tipo di refrigerante deve corrispondere al materiale del pezzo e alle condizioni di rettifica. Per cementato barre di carburo,

i refrigeranti a base di acqua sono preferiti rispetto ai refrigeranti a base di olio perché hanno prestazioni di raffreddamento migliori, viscosità inferiore, costi inferiori e impatto ambientale inferiore. I refrigeranti a base d'acqua possono essere acqua pura o acqua miscelata con additivi, come oli sintetici, emulsioni o soluzioni. Gli additivi possono migliorare le proprietà lubrificanti, stabili, anticorrosive, antiruggine o antischiuma del liquido di raffreddamento.

– Temperatura del liquido refrigerante: la temperatura del liquido refrigerante deve essere sufficientemente bassa da rimuovere il calore in modo efficace, ma non troppo bassa da causare shock termico o condensa sul pezzo o sull'utensile. Per cementato barre di carburo,

la temperatura ottimale del liquido di raffreddamento è compresa tra 15°C e 25°C.

– Pressione del refrigerante: la pressione del refrigerante deve essere sufficientemente elevata da penetrare nella zona di rettifica ed eliminare i trucioli, ma non troppo elevata da causare spruzzi o erosione sul pezzo o sull'utensile. Per cementato barre di carburo,

la pressione ottimale del refrigerante varia da 0,5 MPa a 2 MPa.

– Portata del refrigerante: la portata del refrigerante deve essere sufficiente a coprire l'intera zona di macinazione e fornire un raffreddamento sufficiente ma non eccessiva da sprecare refrigerante o causare problemi ambientali. Per cementato barre di carburo,

la portata ottimale del liquido refrigerante varia da 5 L/min a 20 L/min.

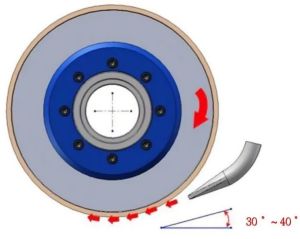

– Posizione di iniezione del refrigerante: la posizione di iniezione del refrigerante deve essere vicina alla zona di macinazione e allineata con la direzione di

la rotazione della ruota e il movimento di avanzamento. Ciò può garantire che il refrigerante raggiunga l'area di taglio in modo rapido ed efficace e non interferisca

l'evacuazione del truciolo o creare bolle d'aria.

Si suggerisce che durante la rettifica del canale truciolo dell'utensile, la posizione di iniezione del refrigerante sia mostrata nella Figura 1.

Conclusione

Rettifica cementata barre di carburo è un processo impegnativo ma gratificante che può produrre prodotti di alta qualità utensili da taglio con prestazioni e durata eccellenti. Tuttavia, richiede molta attenzione