Contenuto sulla saldatura al carburo di tungsteno

1. Problemi riscontrati durante la brasatura al carburo di tungsteno

La brasabilità del carburo di tungsteno è relativamente scarsa. Ciò è dovuto al suo alto contenuto di carbonio, con superfici non pulite che spesso contengono carbonio libero, che ostacola la bagnatura del metallo d'apporto. Inoltre, il carburo di tungsteno tende a ossidarsi alle temperature di brasatura, formando uno strato di ossido che influenza ulteriormente le caratteristiche di bagnatura del metallo d'apporto. Pertanto, la pulizia della superficie prima della brasatura è fondamentale per migliorare la bagnabilità del metallo d'apporto sul carburo di tungsteno. Quando necessario, rivestimenti come rame o nichel possono essere applicati prima della brasatura per migliorare le prestazioni del giunto.

2. Preparazione della superficie prima della brasatura

È essenziale rimuovere accuratamente i contaminanti dalla superficie dei pezzi prima della brasatura, inclusi ossidi, grasso, sporcizia e vernice. Senza una pulizia adeguata, il metallo di riempimento fuso non può bagnare adeguatamente la superficie del componente, né può riempire gli spazi tra i giunti. In alcuni casi, potrebbe anche essere necessario pre-rivestire le parti con uno strato di metallo specifico per migliorare la brasabilità del materiale di base e aumentare la resistenza alla corrosione del giunto brasato.

(1) Rimozione dei contaminanti dell'olio

I contaminanti dell'olio possono essere rimossi utilizzando solventi organici come alcol, tetracloruro di carbonio, benzina, tricloroetilene, dicloroetano e tricloroetano. Per la produzione in piccoli lotti, i componenti possono essere immersi in solventi organici per una pulizia accurata. Nella produzione in grandi lotti, il metodo più comune è lo sgrassaggio a vapore. Inoltre, uno sgrassaggio efficace può essere ottenuto anche in soluzioni alcaline riscaldate; ad esempio, immergendo le parti in acciaio in una soluzione di soda caustica 10% a 70-80 °C.

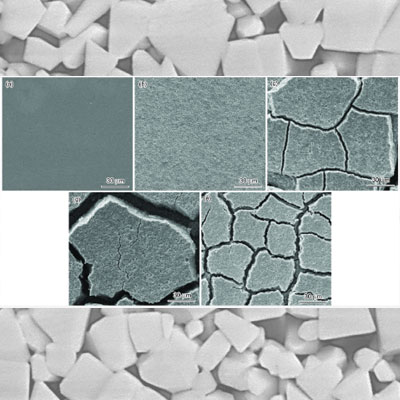

(2) Rimozione degli ossidi

Gli ossidi sulla superficie delle parti prima della brasatura possono essere eliminati utilizzando metodi meccanici, incisione chimica o incisione elettrochimica. I metodi meccanici possono includere lime, spazzole metalliche, carta vetrata, mole e sabbiatura per rimuovere le pellicole di ossido. Lime e carta vetrata sono in genere utilizzate per la produzione di pezzi singoli, in quanto creano scanalature vantaggiose per la bagnatura e la distribuzione del metallo di riempimento. Per la produzione in lotti, levigatrici, spazzole metalliche e metodi di sabbiatura sono più efficienti. I metodi di pulizia meccanica non sono adatti per leghe di alluminio e leghe di titanio.

(3) Rivestimento del materiale di base con metallo

L'applicazione di un rivestimento metallico sulla superficie del materiale di base mira principalmente a migliorare la brasabilità di determinati materiali e ad aumentare la bagnabilità del metallo di riempimento. Questo processo può anche impedire interazioni avverse tra il materiale di base e il metallo di riempimento che potrebbero degradare la qualità del giunto, come la formazione di crepe o lo sviluppo di composti intermetallici fragili. Può anche fungere da strato di riempimento per semplificare l'assemblaggio e migliorare la produttività.

3. Materiali per brasatura

(1) Metalli di riempimento

I metalli di riempimento comuni includono rame puro, leghe rame-zinco e leghe argento-rame. Il rame puro offre un'eccellente bagnabilità con vari materiali in carburo di tungsteno, ma deve essere brasato in un'atmosfera che riduce l'idrogeno per ottenere risultati ottimali. Tuttavia, a causa dell'elevata temperatura di brasatura, lo stress termico risultante sui giunti può aumentare la probabilità di criccatura. I giunti brasati tradizionali in rame puro hanno una resistenza al taglio di circa 150 MPa, con una duttilità piuttosto elevata, ma non sono adatti per applicazioni ad alta temperatura.

I riempitivi di rame-zinco sono i più ampiamente utilizzati per la brasatura di carburo di tungsteno e acciai per utensili. Per migliorare la capacità di bagnatura e la resistenza del giunto, spesso vengono aggiunti elementi di lega come Mn, Ni e Fe. Ad esempio, in B-Cu58ZnMn, con un contenuto di manganese di circa 4 wt%, la resistenza al taglio del giunto brasato in carburo di tungsteno può raggiungere 300-320 MPa a temperatura ambiente, mantenendo 220-240 MPa a 320 °C. L'aggiunta di una piccola quantità di cobalto a B-Cu58ZnMn può aumentare la resistenza al taglio a 350 MPa, fornendo anche una maggiore tenacità all'impatto e resistenza alla fatica, estendendo significativamente la durata di servizio di utensili da taglio e punte da trapano.

I riempitivi in argento-rame hanno un punto di fusione più basso, con conseguente stress termico minimo e una minore tendenza alla rottura durante la brasatura al carburo di tungsteno. Per migliorare la bagnabilità e aumentare la resistenza del giunto e le temperature di esercizio, vengono comunemente incorporati elementi di lega come Mn e Ni. Ad esempio, i riempitivi B-Ag50CuZnCdNi mostrano un'eccellente bagnabilità con il carburo di tungsteno e forniscono prestazioni complessive desiderabili per i giunti brasati.

Per applicazioni superiori a 500°C con elevate esigenze di resistenza dei giunti, è possibile selezionare riempitivi a base di manganese e nichel come B-Mn50NiCuCrCo e B-Ni75CrSiB. Sono richiesti materiali di riempimento specifici che corrispondano alle temperature di tempra quando si brasa l'acciaio rapido, suddivisi in due categorie: riempitivi a base di ferro-manganese composti principalmente da ferro-manganese e borace, che generalmente forniscono una resistenza al taglio di circa 100 MPa, sebbene questi giunti siano inclini a criccarsi. L'altra categoria comprende leghe di rame speciali contenenti Ni, Fe, Mn e Si, che riducono al minimo le tendenze alla criccatura e raggiungono resistenze al taglio fino a 300 MPa.

(2) Flusso e gas protettivi

La selezione del flusso dovrebbe essere in linea sia con il materiale di base che con il metallo d'apporto scelto. Per la brasatura di acciai per utensili e carburo di tungsteno, i flussi principali utilizzati sono borace e acido borico, spesso integrati con vari fluoruri (KF, NaF, CaF2, ecc.). I riempitivi rame-zinco sono in genere abbinati ai flussi FB301, FB302 e FB105, mentre i riempitivi argento-rame possono utilizzare flussi da FB101 a FB104. Quando si utilizzano riempitivi speciali per la brasatura di acciaio rapido, vengono impiegati prevalentemente flussi al borace.

Per prevenire l'ossidazione dell'acciaio per utensili durante il processo di riscaldamento ed eliminare la pulizia post-brasatura, è possibile impiegare la brasatura con protezione di gas. I gas protettivi possono essere gas inerti o riducenti, con il requisito che il punto di rugiada del gas sia inferiore a -40 °C. Il carburo di tungsteno può essere brasato sotto protezione di idrogeno, il che richiede un punto di rugiada di idrogeno inferiore a -59 °C.

4. Processi di brasatura

La brasatura di acciai per utensili al carbonio richiede un'attenta pulizia della superficie e le superfici meccaniche non devono essere eccessivamente lisce, poiché ciò favorisce la bagnatura e la distribuzione dei materiali e del flusso. La superficie del carburo di tungsteno richiede solitamente sabbiatura o molatura con carburo di silicio o mole diamantate per rimuovere il carbonio in eccesso e ottenere una migliore bagnatura da parte del metallo d'apporto. Il carburo di tungsteno al titanio presenta delle difficoltà nella bagnatura; pertanto, l'applicazione di una pasta di ossido di rame o nichel sulla loro superficie e il riscaldamento in un'atmosfera riducente favoriscono una bagnabilità efficace.

La brasatura degli acciai per utensili al carbonio è meglio eseguirla prima della tempra o contemporaneamente a questo processo. Se la brasatura avviene prima della tempra, la temperatura del solidus del metallo d'apporto deve superare l'intervallo della temperatura di tempra, assicurando che i pezzi uniti mantengano una resistenza sufficiente quando vengono riscaldati nuovamente a temperature di tempra. Quando la brasatura e la tempra vengono eseguite contemporaneamente, si dovrebbe selezionare un metallo d'apporto con una temperatura del solidus vicina alla temperatura di tempra.

La gamma di composizioni degli acciai legati per utensili è ampia e richiede la selezione di metalli d'apporto e processi di trattamento termico specifici in base al tipo specifico di acciaio, per ottenere prestazioni ottimali dei giunti.

Per l'acciaio rapido, la temperatura di tempra generalmente supera le temperature di fusione dei riempitivi di argento-rame e rame-zinco, rendendo necessaria la pre-tempra. La brasatura può essere eseguita durante la tempra secondaria o in seguito. Se è richiesta la tempra post-brasatura, si dovrebbero utilizzare solo i riempitivi specializzati menzionati in precedenza. Quando si brasano utensili in acciaio rapido, l'uso di un forno a coke può essere piuttosto efficace; dopo la fusione del riempitivo, l'utensile da taglio dovrebbe essere rimosso, il riempitivo in eccesso pressato fuori, quindi sottoposto a tempra in olio, seguito da rinvenimento a 550-570 °C.

Quando si brasano lame in carburo di tungsteno su corpi di utensili in acciaio, è opportuno adottare metodi quali l'aumento dello spazio nel giunto di brasatura e l'aggiunta di una zeppa di compensazione in plastica, insieme al raffreddamento lento post-saldatura per ridurre le sollecitazioni termiche e prevenire la formazione di crepe, prolungando così la durata utile dell'assemblaggio dell'utensile da taglio in carburo di tungsteno.

5. Pulizia post-brasatura

I residui di flussi possono essere corrosivi per i giunti brasati e ostacolare l'ispezione del giunto, quindi devono essere rimossi completamente. Inizialmente, i residui di flusso sui pezzi possono essere risciacquati con acqua calda o una miscela generale per la rimozione del flusso, seguita da un trattamento con soluzioni di pulizia acide appropriate per eliminare lo strato di ossido dal materiale di base. È fondamentale evitare di utilizzare soluzioni di acido nitrico per prevenire la corrosione del metallo brasato. I residui di flussi organici morbidi possono essere puliti con solventi come benzina, alcol o acetone, mentre i residui corrosivi come ossido di zinco e cloruro di ammonio devono essere puliti in una soluzione di NaOH 10%, seguita da un risciacquo con acqua calda o fredda. I residui di flussi di borace e acido borico possono generalmente essere risolti utilizzando metodi meccanici o bollitura prolungata in acqua.

6. Ispezione della qualità della brasatura

I metodi per ispezionare i giunti brasati possono essere suddivisi in test non distruttivi e test distruttivi. Di seguito vengono evidenziati i metodi di ispezione non distruttivi:

- Ispezione visiva

- Test di penetrazione dei coloranti e di fluorescenza: Questi metodi consentono principalmente di rilevare piccole crepe, porosità o altri difetti che potrebbero non essere visibili tramite l'ispezione visiva.

Questa analisi completa sottolinea i problemi critici e le soluzioni nella brasatura al carburo di tungsteno, aiutando a comprendere e migliorare le prestazioni e la qualità complessive del giunto.