معمولاً قسمتهای اصلی قالب با کاربید سیمانی ساخته میشود و میتوان آن را قالب کاربید یا قالب، ابزارسازی نامید.

البته، این یک مفهوم مبهم است، انواع مختلفی از قالب ها وجود دارد که با کاربید سیمانی ساخته می شوند و محصولات مختلف به انواع مختلفی از قالب نیاز دارند.

از طریق این مقاله می توانیم به سرعت بفهمیم که انواع قالب ها و قالب هایی که با استفاده از کاربید ساخته می شوند چیست؟

آشنایی با ویژگی های اساسی قالب های کاربید سیمانی، مسائل کلیدی طراحی قالب کاربید سیمانی، آنچه که سیمانی شده است. گریدهای کاربید آیا برای ساخت قالب برای اهداف مختلف استفاده می شود؟

روش های فرآوری کاربید سیمانی و غیره.

قالب های کاربید مهر زنی و شکل دهی چیست؟

مهر زنی نوع خاصی از تجهیزات فرآیند برای پردازش مواد (فلزی یا غیرفلزی) به قطعات (یا محصولات نیمه تمام) در فرآیند مهر زنی سرد است که به آن سرد می گویند. مهر زنی. مهر زنی، روشی برای پردازش فشار، استفاده از قالبی است که بر روی پرس نصب میشود تا به مادهای در دمای اتاق فشار وارد کند و باعث جدا شدن یا تغییر شکل پلاستیکی آن شود تا قطعه مورد نظر به دست آید.

قالب پیشرونده مهر زنی با سرعت بالا برای هسته آهن موتور، کاربید تنگستن هسته آهن IE

همچنین به عنوان استاتور هسته آهن موتور شناخته می شود مهر زنی، هسته آهن موتور مهر زنی، ورق استیل سیلیکونی مهر زنی.

هسته آهن موتور مهر زنی اشاره به کاربرد قالب های تولید و ساخت هسته آهن موتور، ابزار تولید ضروری مهر زنی هسته آهن موتور است. با توجه به دقت پردازش قالب، به طور کلی معتقدند که خطای قالب در 0.02 میلی متر را می توان قالب دقیق نامید، دیگری برای قالب معمولی. فولاد سیلیکونی کاربید با سرعت بالا مهر زنی عمر 150-200 میلیون ضربه یا بیشتر، عمر سنگ زنی لبه کاربید 3 میلیون ضربه یا بیشتر، سرعت مهر زنی به طور کلی 200 تا 400 بار در دقیقه محدوده کار است، با توجه به نیازهای قالب می توان "فناوری نظارت الکترونیکی" را راه اندازی کرد. دستگاه».

هسته موتور مهر زنی مطابق با رده فناوری قالب، می توان به قالب تک فرآیند، قالب کامپوزیت، قالب مترقی و غیره تقسیم کرد. با توجه به تعداد ستون های قالب مترقی، می توان به قالب های پیشرونده تک ستونی، قالب پیشرونده دو ستونی، قالب پیشرونده سه ستونی، قالب پیشرونده چند ستونی و غیره، چرخه تولید قالب 3-4 ماهه تقسیم کرد. قالب های کامپوزیت یا پیشرونده از کاربید به عنوان پانچ یا درج استفاده می کنند.

کانکتور، قالب کاربید با سرعت بالا مهر زنی مترقی

قالب لید فریم یک قالب مخصوص است که برای تولید قاب های سربی استفاده می شود که معمولاً از فولاد قالبی و کاربید ساخته می شود. طراحی قالب و الزامات ساخت برای دقت، برای اطمینان از اینکه فرآیند تولید می تواند قاب سرب دقیق و استاندارد شده را برای برآورده کردن الزامات طراحی محصولات الکترونیکی تولید کند.

IC قاب سرب دقت بالا با سرعت بالا مهر زنی برای مهر زنی دقت ساخت 2μm، زبری سطح Ra0.10μm، عمر قالب 100 میلیون ضربه یا بیشتر، سنگ زنی لبه کاربید با عمر 3 میلیون ضربه یا بیشتر، سرعت پانچ 450 بار در دقیقه یا بیشتر!

قالب پر سرعت پیشرونده برای مهر زنی باله تهویه مطبوع با کاربید.

قالب پیشرونده fin stamping تولید پره های تهویه مطبوع خانگی، پره های تهویه مطبوع خودرو، پره های تهویه مطبوع صنعتی، پره های رادیاتور سردخانه در مقیاس بزرگ، باله های لوله ای یکپارچه کولر گازی و نوع جدیدی از پره های تهویه مطبوع با راندمان بالا را پوشش می دهد. سوراخ های شکل دقت ساخت قالب تا 2μm، زبری سطح Ra 0.10μm، طول عمر قالب تا بیش از 500 میلیون پانچ، عمر یک تیز کردن تا بیش از 10 میلیون پانچ، سرعت پانچ است. بیش از 280 پانچ در دقیقه است و چرخه ساخت قالب 3-4 ماه است. تابع فن آوری قالب، یک قالب را می توان پانچ 72 ستون از محصولات.

قالب پیشرونده کاربید برای قطعات تفنگ الکترونی

قطعات تفنگ الکترونی لوله رنگی قالب پیشرونده، به عنوان مثال، دقت ساخت 2μm، عمر قالب 100 میلیون ضربه یا بیشتر، چرخه تولید 2-3 ماه. عملکرد فناوری قالب، می تواند در یک جفت قالب با مواد مشابه مدل های مختلف محصولات تحقق یابد. (در سال 2023 تقاضای بازار برای چنین قالب هایی در حال حاضر کم است)

مهر زنی و کشیدن قالب کاربید برای موارد فلزی

برای ساخت قالب های مهر زنی پوسته فلزی مانند پوسته باتری لیتیومی، پوسته موتور کوچک، پوسته سیگار الکترونیکی، پوسته گلوله و غیره استفاده می شود.

دقت ساخت این نوع قالب 2μm، عمر قالب 100 میلیون ضربه یا بیشتر، چرخه تولید 3 ماه است. عملکرد فنی قالب، محصولات در هر دو جهت عمیق کشیده شده و 5 قطعه در یک قالب پانچ می شوند که نشان دهنده سطح بالای قالب و راندمان بالای محصولات تولیدی است.

قالب های کاربید پیشرونده مهر زنی با سرعت بالا برای مهر زنی سخت افزاری

از این نوع قالب ها برای ساخت اجناس رایج در زندگی استفاده می شود. قطعات مهر زنی رایج ترین نوع قطعات سخت افزاری مورد استفاده است که یک روش پردازش شکل دهی برای ایجاد تغییر شکل پلاستیک یا جداسازی صفحات است. نوارها، لوله ها و پروفیل ها با اعمال نیروی خارجی بر روی آنها از طریق منگنه ها و قالب های پرسرعت قطعه کار با اشکال و اندازه های مورد نیاز به دست می آید و قطعات کار به دست آمده قطعات مهر زنی هستند. دقت ابعادی این محصولات لازم نیست خیلی زیاد باشد، تقاضا زیاد است و قالب پیشرونده کاربید می تواند این محصولات را خیلی سریع تولید کند.

قالب فلزی کاربید مهر زنی با سرعت بالا

مهر زنی می میرد برای دکمه های فلزی می توان از قالب های کاربید تنگستن برای تولید دکمه های فلزی مانند دکمه های فلزی رایج برای شلوار جین، دکمه های فلزی کوله پشتی و غیره با سرعت بالا و حجم بالا استفاده کرد.

- زیپ فلزی با سرعت بالا مهر زنی

زیپ فلزی عمدتا از آلیاژ مس، فولاد ضد زنگ و مواد دیگر ساخته شده است. تجهیزات شکل دهی زیپ فلزی با تجهیزات رایج مهر زنی ما متفاوت است. راندمان تجهیزات تولید زیپ فلزی بسیار بالا است، سرعت اجرای آن می تواند به 2000 بار در دقیقه برسد، بنابراین برای مواد ابزار قالب گیری بسیار سخت است.

قالب سرد کاربید سیمانی، قالب پیچ، قالب مهره ای، قالب میخ

قالب سرد به قالبی گفته میشود که برشهای خالی، پیشفرم و به شکل قطعات سرد در دستگاه هدینگ سرد میشود. قالب های سرد در معرض بارهای کوبشی شدید و تنش های فشاری بالا بر روی سطح قالب مقعر قرار می گیرند. مواد قالب باید دارای استحکام، چقرمگی و مقاومت در برابر سایش بالا باشد. این نوع قالب برای ساخت بست ها ضروری است که می تواند بست ها را به سرعت و در مقادیر زیاد تولید کند. در عین حال، کاربید سیمانی را می توان برای ساخت قالب های داغ، قالب های پرس گرم، نوعی قالب است که برای ساخت قطعات با دقت بالا استفاده می شود. برای ساخت قطعات با دقت بالا با حرارت دادن مواد تا دمای معین و سپس اعمال فشار بالا برای تغییر شکل مواد استفاده می شود و در نتیجه ساخت قطعات را محقق می کند.

قالب کشش کاربید، قالب کشش سیم، قالب کشش لوله

نقاشی می میرد برای ساخت سیم های فلزی مختلف استفاده می شود، میله ها و لوله ها مقاومت در برابر سایش کاربید سیمانی، مقاومت در برابر خوردگی، مقاومت در برابر ضربه و غیره می تواند برای برآورده کردن فرآیند کشیدن مواد فلزی بسیار خوب باشد. با توسعه علم و فناوری مواد، ظهور سیمان با پوشش CVD کشش کاربید می میرد را می سازد نقاشی می میرد با افزایش قابل توجهی در طول عمر قالب، سطح محصول بهتر است.

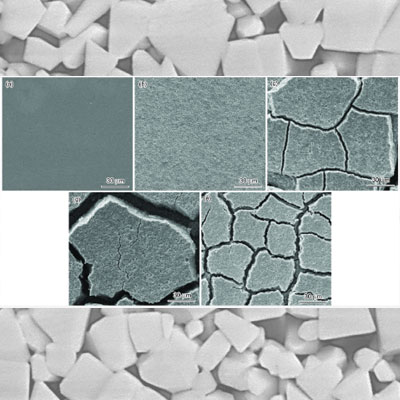

قالب متالورژی پودر کاربید سیمانی، قالب قالب گیری پودر فلزی، قالب قالب گیری پرس قرص

قالب پودری همانطور که از نام آن پیداست ساخت پودر از طریق قالب پرس قالب است. با توجه به پودر متفاوتی که فشرده می شود، قالب پرس پودر فلز، قالب پرس پودر مواد مغناطیسی، قالب پرس پودر غیر فلزی وجود دارد. برخی از قالب های متالورژی پودر مواد مغناطیسی نیاز به استفاده از کاربید سیمانی غیر مغناطیسیو قالب های پرس دارویی فقط به استفاده از کاربید سیمانی مبتنی بر نیکل نیاز دارند، زیرا کبالت ممکن است مشکلی برای سلامتی ایجاد کند (تزریق مکرر آماده سازی کبالت یا قرار گرفتن در معرض مقادیر بیش از حد کبالت بکر می تواند باعث سمیت کبالت شود).

قالب های کاربید برای تشکیل عدسی های کروی شیشه ای

این قالبها که در ساخت عدسیهای غیرکروی شیشهای استفاده میشوند، از کاربید سیمانی بدون فاز پیوند یا فاز باندینگ بسیار کم استفاده میکنند. زیرا لنز شیشه ای در فرآیند پرس باید تا دمای 400-600 درجه سانتیگراد گرم شود تا قالب گیری شیشه آسان تر شود.

ساخت این نوع قالب ها برای تکمیل نیاز به تجهیزات ماشینکاری فوق العاده دقیق دارد و زبری سطح قالب ها معمولاً 10 نانومتر است. این کار برای یک قالب ساز معمولی کار دشواری است.

کاربرد کاربید سیمانی در قالب های پلاستیکی

کاربید سیمانی در قالب های پلاستیکی را می توان برای ساخت نازل های گرم کن استفاده کرد. نازل های مورد استفاده در قالب های تزریق بخش مهمی از سیستم رانر داغ نصب شده بر روی منیفولد هستند. استفاده از کاربید سیمانی در قالب های پلاستیکی برای قطعاتی که مستعد ساییدگی و پارگی هستند می تواند عمر مفید قالب را به طور چشمگیری افزایش دهد.

درک اولیه مواد قالب کاربید سیمانی

ابتدا می فهمیم کاربید سیمانی چیست؟

کاربید سیمانی نوعی است پودر کاربید تنگستن + نقاط کبالت + دیگر پودر کاربید، از طریق متالورژی پودر فشار دادن مواد کامپوزیتی متخلخل. کاربید تنگستن نوعی ماده با سختی بالا است که از طریق ذوب فلز کبالت (نیکل) با ذوب ذرات کاربید تنگستن با دمای بالا "چسب" کاربید تنگستن را تشکیل می دهد که ما استفاده می کنیم. نقش کبالت (نیکل) در کاربید سیمانی شبیه به یک "اسکلت" است. مقدار کبالت تغییر می کند سختی کاربید تنگستن نیز تغییر می کند، هر چه مقدار کبالت بیشتر باشد، سختی کمتر است و بالعکس، هر چه میزان کبالت کمتر باشد، سختی بالاتر است. هر چه اندازه ذرات ریزتر باشد پودر کاربید تنگستن، سختی بالاتر و اندازه ذرات درشت تر است پودر کاربید تنگستن، مقاومت در برابر ضربه بهتر است.

مورد استفاده به عنوان کاربید تنگستن قالب یک ماده عالی است. سختی بالا، مقاومت در برابر سایش خوب، مقاومت در برابر خوردگی، مقاومت در برابر ضربه و سایر ویژگی ها باعث می شود که کاربید سیمانی به عنوان ماده قالب تقریباً یک راه حل کامل مواد باشد.

انتخاب گریدهای کاربید سیمانی برای قالب ها؟

سناریوهای مختلف کاربرد قالب های کاربید سیمانی از سمنت های متفاوتی استفاده می کنند گریدهای کاربید (ترکیب ها). در اینجا به اختصار موارد مختلف را خلاصه می کنیم درجات (ترکیبات) کاربید سیمانی که برای چه نوع قالب هایی مناسب است.

3.1 سیمان ریزدانه گریدهای کاربیدمانند اندازه ذرات کاربید تنگستن YU20 Yatech کمتر از ≤1um، کبالت ≤8%، HRA92-94

مناسب برای ساخت سیم های فلزی، قالب های کشش لوله، اما همچنین مناسب برای ساخت قالب های متالورژی پودر.

3.2 دانه های دوبل کریستال سیمانی گریدهای کاربیدمانند اندازه ذرات کاربید تنگستن YF40H Yatech کمتر از 0.4-3.0um، کبالت ≤ 15%، HRA88-90

مناسب برای ساخت هسته های موتور، ورق های فولادی سیلیکونی، قاب های فلزی سربی و سایر پانچ های قالب مترقی با سرعت بالا، قالب های مقعر، درج ها و غیره.

3.3 دانه درشت گریدهای کاربیدمانند اندازه ذرات کاربید تنگستن YF55H Yatech کمتر از 0.4-3.0um، کبالت ≤15%، HRA88-90.

انتخاب مواد قالب کاربید باید به طور جامع در نظر گرفته شود، سختی مواد مهر شده، ضخامت، سرعت مهر زنی، دقت قالب، دقت تجهیزات مهر زنی و مسائل دیگر.

روش های ماشینکاری برای کاربید سیمانی چیست؟

4.1 ماشینکاری تخلیه الکتریکی

ماشینکاری تخلیه الکتریکی، فرسایش سیم یا فرسایش جرقه ای، یک فرآیند ماشینکاری غیر سنتی است که بر تخلیه الکتریکی (یا جرقه) برای حذف ذرات مواد از قطعات کار ساخته شده از مواد رسانا متکی است. این فرآیند بهویژه برای ایجاد سوراخها و ویژگیهای پیچیده یا ریز در قطعات فلزی مناسب است، زیرا ماشینکاری EDM قادر به دستیابی به تلورانسهایی در +/- 0.005 میلیمتر است و بنابراین دقت بالایی ارائه میدهد.

برخلاف سایر فناوریهای ماشینکاری، EDM به عنوان یک فرآیند غیر تماسی شناخته میشود. این بدان معنی است که ابزار هرگز با قطعه کار تماس فیزیکی ندارد. در عوض، یک سری بارهای الکتریکی متوالی از یک منبع نیرو از طریق ابزار (به نام الکترود) ارسال می شود که یک قوس الکتریکی بین الکترود و قطعه کار ایجاد می کند. جرقه های ایجاد شده توسط این واکنش الکتریکی به شدت مورد هدف قرار می گیرند و ذرات روی قطعه کار را به صورت کنترل شده فرسایش می دهند. این ذرات که در یک سیال دی الکتریک غوطه ور هستند، می توانند با خیال راحت از سطح الکترود و قطعه کار شسته شوند.

ماهیت غیر تماسی EDM مزایای زیادی را ارائه می دهد. به عنوان مثال، خطر آثار و خراش های ابزار را از بین می برد. همچنین ماشینکاری قطعات یا مجموعه های کوچک، دیواره نازک و شکننده را که به دلیل تماس مستقیم با ابزارهای ماشینکاری معمولی در معرض آسیب هستند، تسهیل می کند.

EDM اغلب در ارتباط با سایر فرآیندهای ماشینکاری یا ساخت استفاده می شود. به عنوان مثال، در صنعت هوافضا، توربینهای موتور فلزی با استفاده از فرآیندهای ماشینکاری سنتی تولید میشوند و سپس EDM برای افزودن ویژگیهای خوب مانند سوراخهای خنککننده باریک EDM همچنین مزیت منحصربهفردی را ارائه میدهد که میتواند فولادهای از پیش سخت شده و سایر حرارتها را ماشینکاری کند. فلزات بدون تغییر خواص یا سختی آنها تصفیه شده است.

با وجود قابلیتهای گسترده، کارکرد EDM دشوارتر از هر دستگاه CNC دیگری نیست.

4.2 برش و سنگ زنی ابزار الماس (مراکز ماشینکاری)

4.2.1 تیغه های برش الماس آبکاری شده

کارخانه پردازش قطعات دقیق را نمی توان از کاربید سیمانی جدا کرد، ما اغلب می بینیم که فناوری پردازش کاربید سیمانی در حال برش است. برش یکی از روش های رایج برای زیر برش سیمان است میله های کاربید، صفحات و سیم ها. برای شیار زدن یا برش زیر 1 میلی متر، معمولاً از تیغه های برش بسیار نازک الماس برای پردازش استفاده می شود.

دیسک های برش نوع ماتریس رزین الماس، که در آن باند حلقه بیرونی لایه کار ساینده باند رزین است، بخش مرکزی ماده فلزی با استحکام بالا و استحکام بالا، به طور کلی برای عمق متوسط و بزرگ شیار و برش برش استفاده می شود.

در فرآیند تراشکاری قطعات کاربید، سختی خود ابزار باید بیشتر از سختی قطعه کار مورد پردازش باشد، بنابراین در حال حاضر، مواد ابزار تراشکاری و فرآوری قطعات کاربید عمدتاً از سختی بالا و حرارت بالا ساخته می شود. چسب و الماس غیر فلزی مقاوم.

هنگام برش قطعات کاربید با سختی کمتر از HRA90، ما به طور کلی ابزار BNK30 CBN را برای تراشکاری حاشیه بزرگ انتخاب می کنیم. هنگام برش قطعات کاربید با سختی بیشتر از HRA90، ما معمولاً ابزارهای PCD ساخته شده از CDW025 را انتخاب می کنیم یا از چرخ های الماسه رزینی برای سنگ زنی استفاده می کنیم.

4.2.2 سر سنگ زنی الماس آبکاری شده

هنگام پردازش اشکال منحنی پیچیده، سوراخ ها و رزوه ها، می توانید از سر سنگ زنی الماس آبکاری شده مراکز ماشینکاری CNC با سرعت بالا برای سنگ زنی استفاده کنید که دارای ویژگی های راندمان بالا و دقت ابعادی بالا است.

4.3.3 سایر ابزار الماس

برای فرآیند آسیاب قطعات کاربید سیمانی، با توجه به تقاضای مشتری، ما می توانیم فرز با روکش الماس CVD و فرز برش الماس درج شده را برای ماشینکاری قطعات دقیق ارائه دهیم، که می تواند جایگزین خوردگی الکترولیتی و فرآیند EDM برای بهبود راندمان تولید و محصول شود. کیفیت

4.3 پردازش لیزری

دستگاه پرفوراسیون لیزر در حال حاضر برجسته ترین دستگاه سوراخ کاری است، سوراخ لیزری از طریق ژنراتور لیزری انرژی با چگالی بالا را روی سطح قطعه کار متمرکز می کند، به طوری که قطعه کار در منطقه ذوب و گازی شدن آنی محلی تحت تابش قرار می گیرد، این فرآیند طول می کشد. در یک دوره زمانی بسیار کوتاه، میلی ثانیه پس از اتمام فرآیند، می توانید به سرعت سوراخ ها یا سوراخ هایی را در شیار ایجاد کنید. مخصوصاً در

حفاری لیزری کاربید نیازی به نگرانی در مورد فرزها نیست، این حفاری بدون آلاینده است، پردازش با دقت بالا، پردازش سطح سوراخ شده بسیار صاف است، بدون نیاز به کار مجدد و پرداخت بعدی، روند خسته کننده را کاهش می دهد. پردازش در پردازش غیر لمسی، سر لیزر با سطح مواد در تماس نخواهد بود، لازم نیست نگران خراشیدگی قطعه کار باشید، هیچ از دست دادن قالب وجود ندارد، فقط نیاز به یک بسته ساده می تواند بسیار راحت باشد.

طراحی قالب کاربید نیاز به توجه به مسائل کلیدی دارد

کاربید مهر زنی، اکنون وارد تولید واقعی بسیاری از کارخانه های مهر زنی شده است، بنابراین قالب کاربید دقیقاً چیست؟ این نوع قالب ها به دلیل قیمت نسبتاً بالا، در طراحی زمان و قالب کلی نسبت به چه مواردی باید توجه کرد؟

کاربید سیمانی مهر زنی به استفاده از کاربید سیمانی برای ساخت قالب بالایی یا پایینی اشاره دارد، یا قالب بالایی، قالب پایینی از کاربید سیمانی ساخته شده است. مهر زنی. قالب بالایی و قالب پایینی را می توان از کل قطعه کاربید سیمانی تهیه کرد یا می توان یک قطعه کاربید سیمانی را به عنوان قسمت کار برای مهر زنی روی قسمت فولادی چسب زد یا قرار داد و همچنین می توان یک لایه کاربید سیمانی روی آن اسپری کرد. لبه فولاد مهر زنی. به دلیل سختی بالا و مقاومت سایشی کاربید سیمانی، عمر کاربید سیمانی مهر زنی چندین تا ده ها برابر بیشتر از فولاد عمومی است مهر زنی. به دلیل ماهیت شکننده کاربید سیمانی و بار ضربه ای در فرآیند مهر زنی، کاربید سیمانی معمولاً در مهر زنی می میرد YF40H، YF50H، YF55H و غیره هستند.

ویژگی های کاربید سیمانی مهر زنی و مشکلاتی که در طراحی باید به آنها توجه کرد

قالب های بالایی و پایینی از کاربید سیمانی ساخته شده اند. شکل ساختاری مهر زنی شبیه عمومی است مهر زنی می میرد، اما ویژگی های خود را نیز دارد. حال با توجه به ویژگی های خود کاربید سیمانی، مشکلاتی را که باید در هنگام طراحی به آنها توجه شود، بیان می کند. مهر زنی از کاربید سیمانی

- کاربید سیمانی به دلیل شکننده تر، نمی تواند نیروی تغییر شکل بیش از حد داشته باشد، همه در طراحی مواد، باید به محل اولین برش توجه شود، نه تنها می تواند نیمی از سوراخ را سوراخ کند، تا از خم شدن قالب جلوگیری شود. شکست، شکستگی.

- کمربند مواد از طراحی مهر زنی معمولی بزرگتر است، و باید بیشتر از ضخامت مواد باشد، به طوری که برای جلوگیری از کمربند مواد بیش از حد کوچک در مهر زنی به قالب فشرده شد.

- ترخیص کالا از گمرک در ترخیص معمولی بر اساس افزایش مناسب در حاشیه.

- استحکام خوبی از قاب قالب را انتخاب کنید، قالب ها را بر روی انتخاب قطعات و اجزای مختلف برای مطابقت با عمر بالای قالب پایین فشار دهید. مانند نگهدارنده قالب بالا و پایین از فولاد ساخته شده است و حدود 1.5 برابر ضخیم تر از حالت عمومی است. مهر زنی. میخ های موقعیت یابی، صفحه راهنما و سایر لوازم جانبی ساخته شده از فولاد 45 و کوئنچ شده. پشت قالب های بالا و پایین باید ضخیم و خاموش شود.

- دقت هدایت و عمر مفید نگهدارنده قالب باید بالا باشد تا با طول عمر بالای قالب پایین سازگار باشد. اغلب از قاب قالب راهنمای نورد و ستون راهنمای قابل تعویض، قطعه کار بزرگ یا پیچیده که معمولاً از 4 ستون راهنما استفاده می شود استفاده کنید. به طور کلی، ساقه های قالب شناور معمولا برای غلبه بر تاثیر خطای فشار بر دقت هدایت استفاده می شود.

- قالب بالا و پایین را می توان از کل قطعه کاربید تنگستن ساخته شده، همچنین می تواند به صورت موزاییک استفاده شود. همچنین می توان آن را روی قطعات فولادی چسباند یا جوش داد.

- اگر از صفحه تخلیه برای تخلیه مواد استفاده می شود، باید از برخورد صفحه تخلیه به قالب زیرین کاربید سیمانی جلوگیری کرد تا قالب پایینی به طور یکنواخت بارگیری نشود و ترک ایجاد شود. به همین دلیل، ارتفاع صفحه تخلیه باید بیشتر از ارتفاع صفحه راهنما باشد - ارتفاع ضخامت ماده 0.05-0.01 میلی متر کمتر است، سپس صفحه تخلیه تنها نقشی در تخلیه مواد ندارد. در فشار مواد نقش دارند. مهر زنی مواد نازک باید مهر زنی فشار داده شود، می تواند در صفحه تخلیه و قالب پایین تر یا قالب بالایی بین صفحه ثابت باشد تا ستون راهنمای افزایش یابد، صفحه تخلیه را به صورت یکنواخت فشرده قطعه کار هدایت کند.

استفاده از قالب کاربید سیمانی در فرآیند شکست و نحوه برخورد با آن؟

6.1 قالب های کاربید سیمانی ممکن است در حین استفاده دارای انواع خرابی های زیر باشند:

- سایش و پارگی: مواد سطحی قالب با استفاده طولانی مدت دچار ساییدگی و پارگی می شود و زمانی که سایش و پارگی جدی باشد، ممکن است دقت و عمر مفید قالب تحت تأثیر قرار گیرد.

- خستگی: خستگی فلز ممکن است در استفاده طولانی مدت از قالب رخ دهد و منجر به ترک، تغییر شکل و سایر مشکلات شود.

- انباشتگی: در برخی از محیط های استفاده از قالب خاص، ممکن است مواد فلزی یا سایر مواد خارجی روی سطح قالب انباشته شده باشد که بر استفاده عادی از قالب تأثیر می گذارد.

6.2 برای این خرابی ها، می توانیم اقدامات زیر را برای مقابله با آنها انجام دهیم:

- کنترل استفاده از شرایط: در استفاده از فرآیند، برای کنترل استفاده از شرایط قالب، سعی کنید سایش و خستگی قالب را کاهش دهید، تا از سایش بیش از حد و شکست خستگی جلوگیری کنید.

- تعمیر و نگهداری منظم: نگهداری منظم قالب، از جمله تمیز کردن سطح قالب از مواد انباشته شده، ترمیم سایش قالب و ترک ها، برای افزایش عمر مفید قالب.

- استفاده از مواد با کیفیت بالا: هنگام ساخت قالب، مواد کاربید با کیفیت بالا را انتخاب کنید، که می تواند به طور موثری سایش و خستگی قالب را کاهش دهد و دوام قالب را بهبود بخشد.

- طراحی معقول ساختار قالب: هنگام طراحی قالب می توان از طراحی ساختار معقول برای کاهش تمرکز تنش و سایش قالب در فرآیند استفاده و بهبود عمر مفید قالب استفاده کرد.

در پایان، برای وضعیت خرابی قالب های کاربید سیمانی، لازم است اقدامات جامعی برای مقابله با آن از جنبه های کنترل شرایط استفاده، نگهداری منظم، انتخاب مواد و طراحی ساختار و غیره انجام شود تا از استفاده عادی اطمینان حاصل شود. از قالب ها و افزایش عمر مفید قالب ها.

چگونه می توان قالب های کاربید سیمانی را تعمیر و نگهداری کرد؟

تعمیر و نگهداری قالب های کاربیدی نیازمند توجه به نکات زیر است:

- تمیز کردن: قالب را به طور مرتب تمیز کنید تا ناخالصی ها و کثیفی های انباشته شده روی سطح پاک شود که می توان آن را با حلال ها یا مواد شوینده تمیز کرد و سپس کاملاً خشک کرد.

- روغن کاری: برای کاهش سایش و اصطکاک و افزایش عمر قالب، در نواحی مناسب روغن کاری کنید. برای روغن کاری از روان کننده یا گریس استفاده کنید، اما مراقب باشید که زیاد از روان کننده استفاده نکنید.

- بازرسی: به طور مرتب سطح و ساختار قالب را از نظر هرگونه آسیب یا ساییدگی بازرسی کنید، مشکلات را شناسایی کرده و به موقع آنها را تعمیر کنید تا از خراب شدن بیشتر جلوگیری شود.

- نحوه نگهداری: پس از استفاده از قالب، باید در جای خشک و دارای تهویه مناسب نگهداری شود تا از رطوبت و زنگ زدگی جلوگیری شود.

- تعمیر و نگهداری: با توجه به دفعات استفاده و وضعیت، نگهداری منظم قالب شامل تمیز کردن، روغن کاری و بازرسی برای اطمینان از اینکه قالب در شرایط کار خوب قرار دارد.

8. چگونه با اسقاط قالب کاربید برخورد کنیم؟

هنگامی که یک قالب کاربید به استاندارد پایان عمر می رسد، درمان معمولاً شامل مراحل زیر است:

- بازرسی کامل: اول از همه، قالب کاربید پایان عمر باید به طور کامل بازرسی شود تا اطمینان حاصل شود که آیا قطعاتی وجود دارد که می توان آنها را تعمیر کرد یا دوباره برای استفاده پردازش کرد.

- جداسازی و جداسازی: قالب جدا می شود و اجزای آن جدا می شوند، مانند بدنه قالب، قطعات قابل تعویض و ....

- بازیافت: برای قطعاتی که هنوز قابل استفاده هستند، می توان آنها را پردازش و تعمیر کرد، دوباره استفاده کرد یا بازیافت کرد.

- دفع: برای قطعاتی که قابل تعمیر یا استفاده مجدد نیستند، باید به روشی معقول دور ریخته شوند، که ممکن است شامل بازیافت آنها به مواد زائد یا سایر تصفیههای سازگار با محیطزیست باشد تا از حداقل تأثیر بر محیط زیست اطمینان حاصل شود.

- مستندسازی و تجزیه و تحلیل: دفع قالب های پایان عمر برای بهبودهای آتی در فرآیندهای طراحی و تولید به منظور کاهش احتمال کهنگی قالب مستند و تحلیل می شود.