مطالب در مورد جوشکاری تنگستن کاربید

1. مسائلی که در طول لحیم کاری کاربید تنگستن با آن مواجه شد

لحیم کاری کاربید تنگستن نسبتا ضعیف است. این به دلیل محتوای کربن بالای آن است، با سطوح تمیز نشده اغلب حاوی کربن آزاد، که مانع خیس شدن فلز پرکننده می شود. علاوه بر این، کاربید تنگستن تمایل به اکسید شدن در دمای لحیم کاری دارد و یک لایه اکسید تشکیل می دهد که بر ویژگی های مرطوب شدن فلز پرکننده تأثیر می گذارد. بنابراین، تمیز کردن سطح قبل از لحیم کاری برای افزایش ترشوندگی فلز پرکننده بر روی کاربید تنگستن بسیار مهم است. در صورت لزوم، پوشش هایی مانند مس یا نیکل را می توان قبل از لحیم کاری برای بهبود عملکرد اتصال اعمال کرد.

2. آماده سازی سطح قبل از لحیم کاری

ضروری است که قبل از لحیم کاری، آلاینده ها را از سطح قطعات کار به طور کامل حذف کنیداز جمله اکسیدها، گریس، خاک و رنگ. بدون تمیز کردن مناسب، فلز پرکننده مذاب نمی تواند به اندازه کافی سطح جزء را خیس کند و همچنین نمی تواند شکاف های مفصل را پر کند. در موارد خاص، ممکن است لازم باشد که قطعات با یک لایه فلزی خاص از قبل پوشش داده شوند تا لحیم پذیری ماده پایه افزایش یابد و مقاومت در برابر خوردگی اتصال لحیم کاری شده افزایش یابد.

(1) حذف آلاینده های نفتی

آلاینده های نفتی را می توان با استفاده از حلال های آلی مانند الکل، تتراکلرید کربن، بنزین، تری کلرواتیلن، دی کلرو اتان و تری کلرواتان حذف کرد. برای تولید دسته ای کوچک، اجزا را می توان در حلال های آلی برای تمیز کردن کامل غوطه ور کرد. در تولید دسته ای بزرگ، رایج ترین روش چربی زدایی با بخار است. علاوه بر این، چربی زدایی موثر نیز می تواند در محلول های قلیایی گرم شده به دست آید. به عنوان مثال، غوطه ور کردن قطعات فولادی در محلول سود سوزآور 10% در دمای 70 تا 80 درجه سانتی گراد.

(2) حذف اکسیدها

اکسیدهای روی سطح قطعات قبل از لحیم کاری را می توان با استفاده از روش های مکانیکی، اچ شیمیایی یا اچ الکتروشیمیایی از بین برد. روش های مکانیکی ممکن است شامل فایل ها، برس های سیمی، کاغذ سنباده، چرخ های سنگ زنی و سندبلاست برای حذف لایه های اکسیدی باشد. فایل ها و کاغذ سنباده معمولاً برای تولید تک تکه استفاده می شوند، زیرا شیارهایی را ایجاد می کنند که برای خیس شدن و پخش شدن فلز پرکننده مفید است. برای تولید دسته ای، سنباده ها، برس های سیمی و روش های سندبلاست کارآمدتر هستند. روش های تمیز کردن مکانیکی برای آلیاژهای آلومینیوم و آلیاژهای تیتانیوم مناسب نیستند.

(3) پوشش مواد پایه با فلز

اعمال یک پوشش فلزی بر روی سطح ماده پایه در درجه اول با هدف بهبود لحن زنی مواد خاص و افزایش ترشوندگی فلز پرکننده انجام می شود. این فرآیند همچنین می تواند از فعل و انفعالات نامطلوب بین ماده پایه و فلز پرکننده که می تواند کیفیت اتصال را کاهش دهد، مانند ایجاد ترک یا ایجاد ترکیبات بین فلزی شکننده جلوگیری کند. همچنین می تواند به عنوان یک لایه پرکننده برای ساده سازی مونتاژ و بهبود بهره وری عمل کند.

3. مواد لحیم کاری

(1) فلزات پرکننده

فلزات پرکننده رایج عبارتند از مس خالص، آلیاژهای مس-روی و آلیاژهای نقره-مس. مس خالص ترشوندگی عالی را با مواد مختلف کاربید تنگستن ارائه می دهد، اما برای دستیابی به نتایج بهینه باید در اتمسفر کاهش دهنده هیدروژن لحیم کاری شود. با این حال، به دلیل دمای بالای لحیم کاری، تنش حرارتی حاصل در اتصالات می تواند احتمال ترک خوردن را افزایش دهد. اتصالات لحیم کاری مس خالص سنتی دارای استحکام برشی تقریباً 150 مگاپاسکال، با شکل پذیری نسبتاً بالا هستند، اما برای کاربردهای در دمای بالا مناسب نیستند.

پرکننده های مس و روی بیشترین کاربرد را برای لحیم کاری فولادهای کاربید تنگستن و ابزار دارند. برای افزایش قابلیت ترشوندگی و استحکام مفصل، عناصر آلیاژی مانند منگنز، نیکل و آهن اغلب اضافه میشوند. به عنوان مثال، در B-Cu58ZnMn، با محتوای منگنز تقریباً 4 wt%، استحکام برشی اتصال لحیم کاری شده با کاربید تنگستن می تواند به 300-320 مگاپاسکال در دمای اتاق برسد و 220-240 MPa در دمای 320 درجه سانتی گراد حفظ شود. افزودن مقدار کمی کبالت به B-Cu58ZnMn می تواند استحکام برشی را تا 350 مگاپاسکال افزایش دهد و در عین حال چقرمگی ضربه و مقاومت در برابر خستگی را نیز افزایش دهد و به طور قابل توجهی عمر مفید را افزایش دهد. ابزار برش و مته سنگ.

پرکننده های نقره-مس نقطه ذوب پایین تری دارند و در نتیجه حداقل تنش حرارتی و تمایل کمتری برای ترک خوردن در حین لحیم کاری کاربید تنگستن ایجاد می شود. برای بهبود ترشوندگی و افزایش استحکام اتصال و دمای عملیاتی، معمولاً از عناصر آلیاژی مانند منگنز و نیکل استفاده می شود. به عنوان مثال، پرکنندههای B-Ag50CuZnCdNi ترشوندگی عالی با کاربید تنگستن نشان میدهند و عملکرد کلی مطلوبی را برای اتصالات لحیم کاری شده ارائه میدهند.

برای کاربردهای بالاتر از 500 درجه سانتیگراد با نیاز به استحکام مفصل بالا، پرکنندههای مبتنی بر منگنز و نیکل مانند B-Mn50NiCuCrCo و B-Ni75CrSiB را میتوان انتخاب کرد. مواد پرکننده خاصی که با دمای خاموش شدن مطابقت دارند هنگام لحیم کاری فولاد با سرعت بالا مورد نیاز هستند که به دو دسته تقسیم می شوند: پرکننده های مبتنی بر آهن منگنز که عمدتاً از آهن منگنز و بوراکس تشکیل شده اند که معمولاً مقاومت برشی حدود 100 مگاپاسکال دارند، اگرچه این اتصالات مستعد ترک خوردن هستند. دسته دیگر شامل آلیاژهای مس ویژه حاوی نیکل، آهن، منگنز و سی است که تمایل به ترک خوردگی را به حداقل می رساند و به مقاومت برشی تا 300 مگاپاسکال می رسد.

(2) گازهای شار و محافظ

انتخاب شار باید هم با مواد پایه و هم با فلز پرکننده انتخاب شده همراستا باشد. برای فولادهای ابزار لحیم کاری و کاربید تنگستن، شارهای اولیه مورد استفاده بوراکس و اسید بوریک هستند که اغلب با فلورایدهای مختلف (KF، NaF، CaF2 و غیره) تکمیل می شوند. پرکننده های مس-روی معمولاً با شارهای FB301، FB302 و FB105 جفت می شوند، در حالی که پرکننده های نقره-مس ممکن است از شار FB101 تا FB104 استفاده کنند. هنگام استفاده از پرکننده های ویژه برای لحیم کاری فولاد پرسرعت، شار بوراکس عمدتاً استفاده می شود.

برای جلوگیری از اکسید شدن فولاد ابزار در طول فرآیند گرمایش و برای حذف تمیز کردن پس از لحیم کاری، می توان از لحیم کاری محافظ گاز استفاده کرد. گازهای محافظ می توانند گازهای بی اثر یا کاهنده باشند، با این شرط که نقطه شبنم گاز کمتر از -40 درجه سانتیگراد باشد. کاربید تنگستن را می توان تحت حفاظت هیدروژن لحیم کاری کرد، که نیاز به نقطه شبنم هیدروژن زیر 59- درجه سانتیگراد دارد.

4. فرآیندهای لحیم کاری

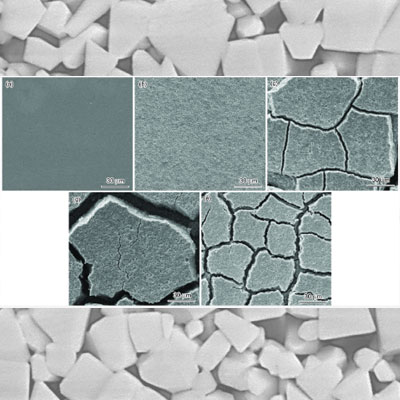

لحیم کاری فولادهای ابزار کربنی نیاز به تمیز کردن دقیق سطح دارد و سطوح مکانیکی نباید بیش از حد صاف باشند، زیرا به خیس شدن و پخش شدن مواد و شار کمک می کند. سطح کاربید تنگستن معمولاً نیاز به سندبلاست یا سنگ زنی با کاربید سیلیکون یا چرخ های الماس دارد تا کربن اضافی برای خیس شدن بهتر توسط فلز پرکننده حذف شود. کاربید تنگستن کاربید تیتانیوم چالش هایی را در خیس کردن ایجاد می کند. بنابراین، استفاده از خمیر مس یا اکسید نیکل بر روی سطح آنها و حرارت دادن در یک اتمسفر کاهنده باعث ترشوندگی موثر می شود.

لحیم کاری فولادهای ابزار کربنی بهتر است قبل از خاموش کردن یا همزمان با این فرآیند انجام شود. اگر لحیم کاری قبل از کوئنچ اتفاق بیفتد، دمای جامدوس فلز پرکننده باید از محدوده دمای کوئنچ فراتر رود، تا اطمینان حاصل شود که قطعات متصل شده در هنگام گرم شدن مجدد تا دمای خاموش شدن، استحکام کافی را حفظ می کنند. هنگامی که لحیم کاری و کوئنچ به طور همزمان انجام می شود، یک فلز پرکننده با دمای جامدوس نزدیک به دمای کوئنچ باید انتخاب شود.

محدوده ترکیب برای فولادهای ابزار آلیاژی گسترده است، که نیاز به انتخاب فلز پرکننده خاص و فرآیند عملیات حرارتی با توجه به نوع فولاد خاص برای دستیابی به عملکرد بهینه اتصال دارد.

برای فولادهای پرسرعت، دمای خاموش کردن عموماً از دمای ذوب پرکنندههای نقره-مس و مس-روی بیشتر میشود، که نیاز به پیش خاموشی دارد. لحیم کاری را می توان در طول تلطیف ثانویه یا پس از آن انجام داد. در صورت نیاز به کوئنچ پس از لحیم کاری، فقط باید از پرکننده های تخصصی که قبلا ذکر شد استفاده شود. هنگام لحیم کاری ابزارهای فولادی با سرعت بالا، استفاده از کوره کک می تواند بسیار مؤثر باشد. پس از ذوب شدن پرکننده، ابزار برش باید برداشته شود، پرکننده اضافی فشار داده شود، سپس در معرض روغن خاموش کردن قرار گیرد و به دنبال آن در دمای 550-570 درجه سانتیگراد تمپر شود.

هنگام لحیم کاری تیغه های کاربید تنگستن به بدنه ابزار فولادی، باید از روش هایی مانند افزایش شکاف در درز لحیم کاری و افزودن شیم جبران کننده پلاستیک، همراه با خنک کننده آهسته پس از جوشکاری برای کاهش تنش های حرارتی و جلوگیری از ایجاد ترک استفاده کرد و در نتیجه خدمات را افزایش داد. عمر مجموعه ابزار برش کاربید تنگستن.

5. تمیز کردن پس از لحیم کاری

بقایای شارها می توانند برای اتصالات لحیم کاری خورنده باشند و مانع بازرسی اتصال شوند، بنابراین باید به طور کامل حذف شوند. در ابتدا، شار باقیمانده روی قطعات کار را می توان با آب داغ یا یک مخلوط حذف شار عمومی شستشو داد و سپس با محلول های تمیز کننده اسید مناسب برای از بین بردن لایه اکسید از مواد پایه، تصفیه کرد. اجتناب از استفاده از محلول های اسید نیتریک برای جلوگیری از خوردگی فلز لحیم کاری شده ضروری است. باقیماندههای شار نرم آلی را میتوان با حلالهایی مانند بنزین، الکل یا استون تمیز کرد، در حالی که بقایای خورنده مانند اکسید روی و کلرید آمونیوم باید در محلول NaOH 10% تمیز شوند و سپس با آب گرم یا سرد شستشو شوند. بقایای شارهای بوراکس و اسید بوریک را می توان با استفاده از روش های مکانیکی یا جوشاندن طولانی مدت در آب حل کرد.

6. بازرسی کیفیت لحیم کاری

روش های بازرسی اتصالات لحیم کاری شده را می توان به آزمایش غیر مخرب و آزمایش مخرب تقسیم کرد. موارد زیر روش های بازرسی غیر مخرب را برجسته می کند:

- بازرسی بصری

- تست نفوذ رنگ و فلورسنت: این روش ها در درجه اول امکان تشخیص ترک های کوچک، تخلخل یا سایر عیوب را که ممکن است از طریق بازرسی بصری قابل مشاهده نباشند را ممکن می سازد.

این تجزیه و تحلیل جامع بر مسائل و راه حل های حیاتی در لحیم کاری کاربید تنگستن تأکید می کند و به درک و بهبود عملکرد و کیفیت کلی مفصل کمک می کند.