فرآیند استفاده از کاربید سوالاتی خواهد داشت، ما در طول سال ها در صنعت، پاسخ هایی را به شما ارائه می دهیم.

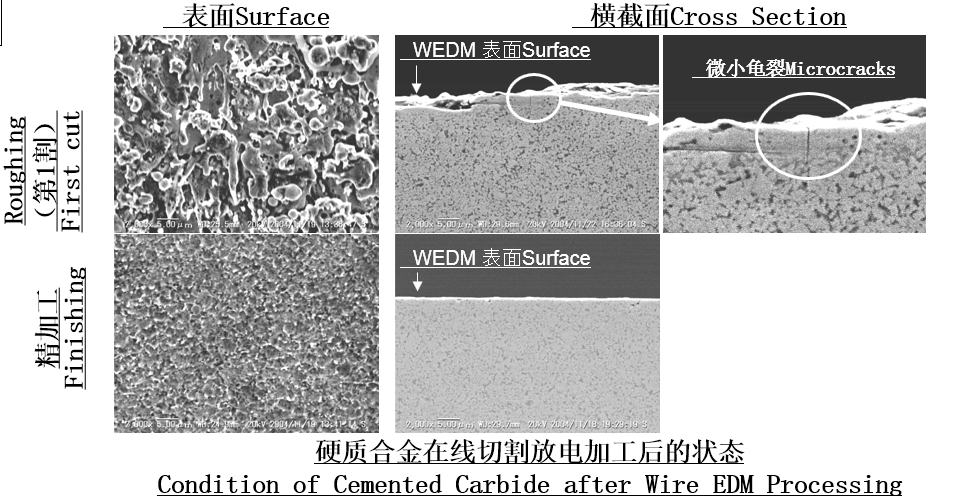

1. ترک های ریز پس از ماشینکاری کاربید سیمانی ظاهر می شوند

احتمال ریز ترک در حین ماشینکاری سیم برش یا تخلیه دستگاه جرقه کاربید سیمانی وجود دارد. ترک های ریز بیشتر در آلیاژهای میکرو ذره ای یا فوق میکرو ذره ای ایجاد می شوند. ممکن است منجر به ترک موضعی قطعه کار ماشینکاری شده یا قطعه کار تمام شده شود.

علت:

تراکم حاصل از خاموش کردن و خنک کردن سریع پس از انحلال دمای بالا کاربید در سیم EDM.

راه حل و پیشنهاد:

بار فعلی را در طول WEDM کاهش دهید (زمان برش سیم را افزایش دهید).

رفع ریز ترک ها: استفاده از دستگاه سنگ زنی برای تکمیل توصیه می شود.

هنگام پردازش مواد با لایههای دگرگونی و ترکهای ریز به دلیل بار در فرآیند سنگزنی، ممکن است بریدگی و پوسته پوسته شدن رخ دهد.

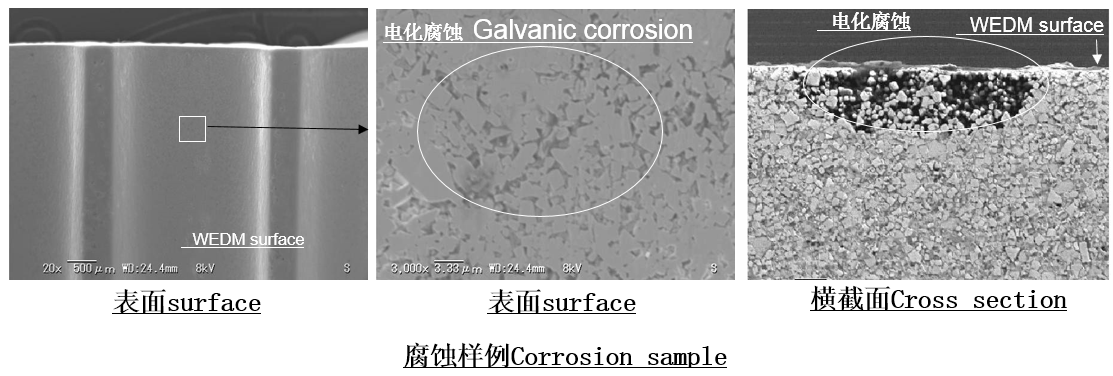

2. کاربید تنگستن خورده شده است

به دلیل استفاده از آب در ماشینکاری تخلیه الکتریکی، ممکن است خوردگی گالوانیکی روی سطح کاربید سیمانی ایجاد شود. هنگامی که محتوای کبالت بیشتر باشد، احتمال وقوع خوردگی گالوانیکی بیشتر است. همچنین، ممکن است در هنگام ذخیره سازی، خوردگی رخ دهد.

علت:

در ماشینکاری تخلیه الکتریکی با استفاده از آب، تماس جریان میتواند باعث خوردگی گالوانیکی شود، همچنین قرار گرفتن در معرض رطوبت.

راه حل و توصیه:

مقاومت آب ماشینکاری را افزایش دهید.

استفاده از کاربید مقاوم در برابر خوردگی (Yatech مواد کاربید سری YA یا YF).

در محیط خشک نگهداری شود.

از روغن مقاوم در برابر زنگ زدگی استفاده کنید.

*در طول EDM با روغن خوردگی رخ نمی دهد.

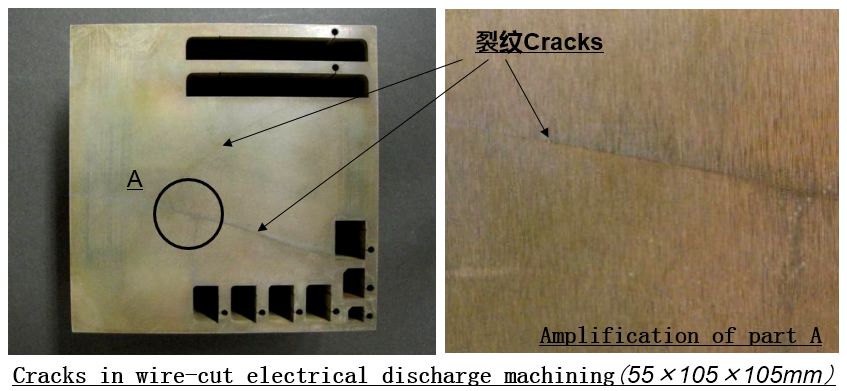

3. ترک در سیم EDM کاربید سیمانی

ترک می تواند در کاربید در حین ماشینکاری تخلیه الکتریکی سیمی ایجاد شود.

علت:

عوامل مختلفی باعث ترک خوردگی سیم EDM می شوند، از جمله گرمای زیاد و تنش های داخلی در طول فرآیند EDM.

شوک حرارتی، ترک های ریز، لایه های دگرگونی، خوردگی گالوانیکی و غیره.

راه حل ها و توصیه ها

قبل از سیم کشی EDM (عنصر اصلی) سطوح بالایی و پایینی کاربید را تیز کنید.

کاربید را از بیرون به داخل برش دهید، وسط آن را سوراخ نکنید.

از مواد نازک تر استفاده کنید

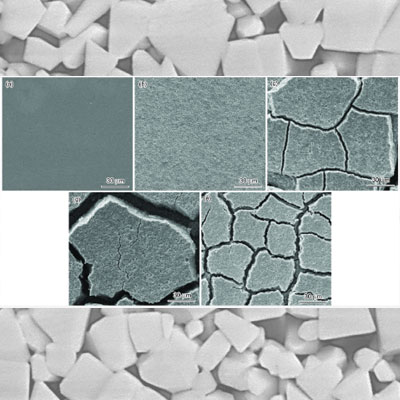

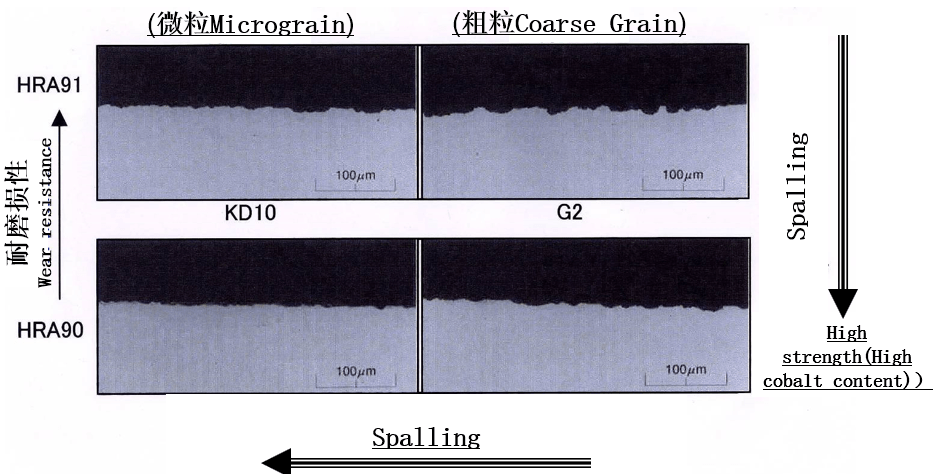

4. پوسته پوسته شدن کاربید تنگستن

کاربید تنگستن استحکام بالایی دارد و در برابر سایش مقاوم است. با این حال، زمانی که بارهای ماشینکاری زیاد است، پوسته پوسته شدن کاربید تنگستن ممکن است رخ دهد و باعث کدر شدن لبه شود.

دلیل:

بار ماشینکاری بیش از حد در فرآیند سنگ زنی.

ذرات درشت کاربید تنگستن (WC).

راه حل و پیشنهاد:

بار سنگ زنی را کاهش دهید.

آلیاژهای ریز ذره و آلیاژهایی با محتوای کبالت بالا را انتخاب کنید.

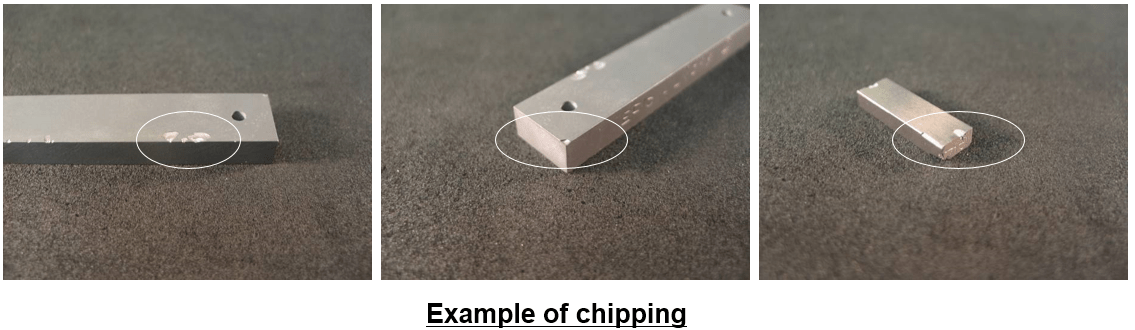

5. لبه ها و گوشه های بریده شده با کاربید

از آنجایی که کاربید سیمانی سخت و شکننده است، گاهی اوقات ممکن است براده برداری اتفاق بیفتد.

دلیل:

تاثیر در حین جابجایی و پردازش

دقت ابعادی قطعه بسیار کم است و نیروهای چند جهتی وجود دارد.

راه حل ها و توصیه ها

در حین پردازش به قطعه ضربه نزنید و از نیروی ضربه بیش از حد استفاده نکنید.

افزایش دقت ابعادی محصول

سنگ زنی.

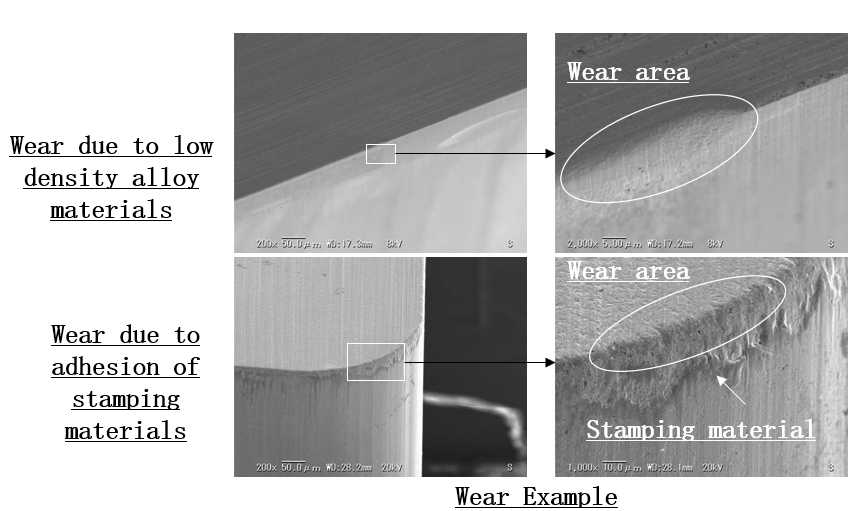

6. سایش کاربید سیمانی

سایش کاربید سیمانی از کاربرد به کاربرد دیگر تغییر می کند. با افزایش چگالی کاربید، سایش کاهش می یابد. با این حال، آلیاژهای با چگالی بالا مستعد پوسته پوسته شدن هستند. علاوه بر این، بسته به نوع ماده ای که مهر می شود، سایش تغییر می کند.

علت

مواد آلیاژی با چگالی کم یا چسبندگی مواد مهر زنی روی قطعه کار.

راه حل ها و توصیه ها

چگالی مواد قطعه کار را افزایش دهید.

از قطعه کار با مواد ضد چسبندگی استفاده کنید. توصیه: YA10، آلیاژی با محتوای کبالت کم.