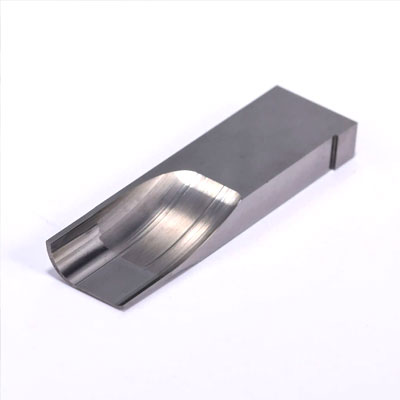

Le carbure de tungstène est un matériau populaire utilisé dans la fabrication pour son excellente dureté, sa résistance à l’usure et sa résistance. Cependant, l’usinage de ce matériau peut s’avérer difficile en raison de sa dureté et de sa fragilité élevées. Dans cet article, nous aborderons les différentes méthodes d'usinage du carbure de tungstène, leurs considérations, avantages et inconvénients.

Méthodes d'usinage du carbure de tungstène

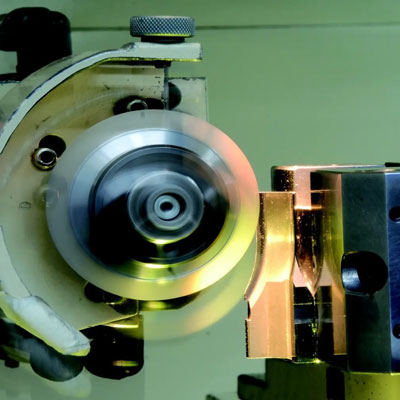

- Meulage : Le meulage est la méthode la plus courante d’usinage du carbure de tungstène. Cela implique l’utilisation d’une meule pour enlever la matière de la pièce. La meule est constituée de particules abrasives liées entre elles par un liant. Les grains abrasifs de diamant ou de nitrure de bore cubique (CBN) sont couramment utilisés pour meuler le carbure de tungstène.

- EDM (Electrical Discharge Machining) : L'EDM est une méthode d'usinage non traditionnelle qui utilise l'énergie électrique pour enlever de la matière de la pièce. En EDM, un outil conducteur et une pièce sont immergés dans un fluide diélectrique. Une décharge électrique est ensuite utilisée pour retirer de la matière de la pièce. L'EDM est souvent utilisé pour des formes et des profils complexes.

- Découpe laser : La découpe laser utilise un faisceau laser à haute énergie pour couper et façonner le carbure de tungstène. Le faisceau laser fait fondre le matériau et un jet de gaz à haute pression éloigne le matériau fondu de la pièce. La découpe laser convient aux sections fines et aux formes complexes.

Considérations relatives à l'usinage du carbure de tungstène

- Sélection des outils : Le choix du matériau de l'outil est crucial pour l'usinage du carbure de tungstène. Les outils diamantés ou CBN sont couramment utilisés pour le meulage, tandis que les outils en carbure de tungstène ou en cuivre-tungstène sont utilisés pour l'électroérosion.

- Fixation de la pièce : En raison de la fragilité du carbure de tungstène, une fixation appropriée de la pièce est essentielle pour éviter les fissures ou l'écaillage pendant l'usinage.

- Paramètres d'usinage : les paramètres d'usinage tels que la vitesse de coupe, l'avance et la profondeur de coupe doivent être soigneusement sélectionnés pour éviter une usure excessive de l'outil ou des dommages à la pièce.

Avantages et inconvénients de chaque méthode d'usinage

- Meulage : Le meulage est la méthode d’usinage du carbure de tungstène la plus courante et la plus rentable. Il offre une finition de haute qualité et peut être utilisé aussi bien pour le meulage grossier que pour le meulage de finition. Cependant, le meulage peut prendre du temps et la durée de vie de l’outil peut être limitée.

- EDM : L'EDM convient à l'usinage de formes et de profils complexes en carbure de tungstène. Il ne produit ni chaleur ni contrainte mécanique, ce qui le rend idéal pour les pièces fragiles. Cependant, l'EDM peut être plus lent que les autres méthodes et produire une finition de surface plus rugueuse.

- Découpe laser : La découpe laser est rapide et précise et peut produire des formes complexes en carbure de tungstène. Il ne produit aucune contrainte mécanique et l’usure de l’outil est minime. Cependant, la découpe laser peut être coûteuse et se limite aux sections minces.

Conclusion

L'usinage du carbure de tungstène nécessite un examen attentif de la sélection des outils, du montage de la pièce et des paramètres d'usinage. Le meulage est la méthode d'usinage du carbure de tungstène la plus courante et la plus rentable, tandis que l'électroérosion et la découpe laser conviennent aux formes complexes et aux sections minces. Chaque méthode a ses avantages et ses inconvénients, et le choix de la méthode dépendra des exigences spécifiques de l'application. Avec les techniques et équipements d'usinage appropriés, le carbure de tungstène peut être usiné pour produire des pièces de haute qualité présentant une excellente résistance à l'usure et une excellente résistance.