Introducción al rectificado de varillas de carburo cementado

cementado varillas de carburo son ampliamente utilizados en la fabricación de herramientas de corte, como fresas, taladros y escariadores. Tienen alta dureza, buena resistencia y una serie de excelentes propiedades como resistencia al desgaste, resistencia a altas temperaturas y resistencia a la corrosión. Especialmente su alta dureza y resistencia al desgaste, que siguen teniendo una alta dureza incluso a 1000°C.

Sin embargo, la molienda cementada varillas de carburo No es una tarea fácil. Requiere una selección cuidadosa de las muelas abrasivas y los métodos de enfriamiento para evitar quemaduras y grietas que puedan afectar la calidad y el rendimiento de la máquina. varillas. En este artículo, presentaremos las características del carburo cementado, la selección de muelas abrasivas y los métodos de enfriamiento para rectificar carburo cementado. varillas de carburo.

Características del carburo cementado

El carburo cementado es un material compuesto compuesto por partículas de carburo duras (como carburo de tungsteno, carburo de titanio o carburo de tantalio) y un aglutinante metálico (como cobalto, níquel o hierro). La proporción y composición del carburo y el aglutinante pueden variar según la aplicación y las propiedades deseadas del carburo cementado.

Las principales ventajas del carburo cementado son:

– Alta dureza y resistencia al desgaste: el carburo cementado tiene un rango de dureza de 75-95 HRA (escala Rockwell A), que es mucho más alta que la mayoría de los metales y aleaciones. Puede soportar altas velocidades de corte, materiales abrasivos y altas temperaturas sin perder su filo. Además tiene un bajo coeficiente de fricción y un alto módulo de elasticidad, que reducen el desgaste y la deformación de la herramienta.

– Buena resistencia y tenacidad: el carburo cementado tiene una alta resistencia a la compresión y una resistencia a la tracción moderada, lo que le permite resistir la flexión, la rotura y el astillamiento durante el corte. También tiene buena resistencia al impacto y absorción de impactos, lo que previene fracturas frágiles y mejora la vida útil de la herramienta.

– Buena estabilidad química y resistencia a la corrosión: el carburo cementado es inerte a la mayoría de los ácidos, álcalis y disolventes orgánicos. Puede resistir la oxidación, la oxidación, las picaduras y la corrosión galvánica. También puede soportar altas temperaturas sin perder su dureza o resistencia.

Sin embargo, el carburo cementado también presenta algunas desventajas, como por ejemplo:

– Alto costo: El carburo cementado es más caro que la mayoría de metales y aleaciones debido a su complejo proceso de fabricación y escasa materia prima. También requiere equipos y técnicas especiales para mecanizado y rectificado.

– Baja conductividad térmica: el carburo cementado tiene una baja conductividad térmica en comparación con los metales, lo que significa que acumula calor durante el corte o el rectificado. Esto puede causar expansión térmica, estrés térmico o choque térmico en la herramienta o pieza de trabajo.

– Baja ductilidad: El carburo cementado tiene una baja ductilidad en comparación con los metales, lo que significa que tiene una capacidad limitada para deformarse plásticamente sin romperse. Esto puede causar grietas o fracturas en la herramienta o pieza de trabajo si se somete a una fuerza o impacto excesivo.

Selección de muela abrasiva para rectificar varillas de carburo cementado

El rectificado es un proceso de eliminación de material de una pieza de trabajo mediante el uso de una herramienta abrasiva (como una muela abrasiva) que gira a alta velocidad. El rectificado puede lograr alta precisión, acabado superficial y tolerancia dimensional para la pieza de trabajo. Sin embargo, el rectificado también genera calor, fricción y vibraciones que pueden dañar la pieza de trabajo o la herramienta.

Molienda cementada varillas de carburo es especialmente desafiante debido a su alta dureza y baja conductividad térmica. Por lo tanto,

La selección de la muela abrasiva es muy crítica para lograr buenos resultados de rectificado.

La muela está compuesta de granos abrasivos (como diamante o nitruro de boro cúbico), material aglutinante (como metal o resina) y poros (espacios entre granos). Los granos abrasivos son los encargados de cortar o retirar material de la pieza de trabajo. El material aglutinante mantiene unidos los granos y determina la resistencia y la forma de la rueda. Los poros permiten que el refrigerante fluya a través de la rueda y se lleve el calor y las virutas.

Los principales factores a considerar al seleccionar una muela para cemento varillas de carburo son:

– Tipo de abrasivo: El tipo de abrasivo debe coincidir con la dureza y tenacidad del material de la pieza de trabajo. Para cementado varillas de carburo,

El diamante es el abrasivo más utilizado porque tiene la mayor dureza (10 en la escala de Mohs) y puede cortar cualquier material. El nitruro de boro cúbico (CBN) es otra opción que tiene una dureza ligeramente menor (9 en la escala de Mohs) pero una mayor estabilidad térmica que el diamante. El CBN se puede utilizar para moler carburos cementados con alto contenido de cobalto o con aditivos de titanio o tantalio.

– Tipo de enlace: El tipo de enlace debe coincidir con las condiciones y requisitos de rectificado. Para cementado varillas de carburo, las uniones de metal y resina son las más utilizadas. Las uniones metálicas tienen una alta resistencia y rigidez, lo que puede sujetar firmemente los granos abrasivos y mantener la forma de la rueda. Las uniones metálicas son adecuadas para esmerilado basto, esmerilado de alta resistencia o esmerilado de alta velocidad. Los enlaces de resina tienen poca resistencia y rigidez, lo que puede permitir que los granos abrasivos se autoafilen y se suelten fácilmente. Los aglomerantes de resina son adecuados para rectificado fino, rectificado de precisión o rectificado de baja velocidad.

– Tamaño de grano: El tamaño de grano determina la eficiencia de corte y el acabado superficial del rectificado. El tamaño de grano se mide por el número de malla, que indica el número de aberturas por pulgada lineal en un tamiz por las que pueden pasar los granos. Cuanto mayor sea el número de malla, menor será el tamaño del grano. Para cementado varillas de carburo, el tamaño de grano típico oscila entre 80 y 400 mallas. Un tamaño de grano más pequeño puede producir un acabado superficial más suave pero una menor eficiencia de corte. Un tamaño de grano mayor puede producir un acabado superficial más rugoso pero una mayor eficiencia de corte.

– Forma de la rueda: La forma de la rueda determina el área de contacto y la presión entre la rueda y la pieza de trabajo. La forma de la rueda se clasifica mediante un código estándar que consta de una letra y un número. La letra indica la forma básica de la rueda, como A (recta), B (cilíndrica), D (copa), etc. El número indica el perfil específico de la rueda, como 1 (plana), 2 (cóncava) , 3 (convexo), etc. Para cementados varillas de carburo, las formas típicas de las ruedas son A1 (plana recta), D1 (plana de copa) o D6 (plana de copa).

Tomando como ejemplo la fresa con especificación D6, la selección de muelas abrasivas comunes se muestra en la Tabla 1.

| Proceso de molienda | Muela |

|---|---|

| Molienda de flauta | D6A2 Diamante de unión metálica de malla 150/200 |

| Molienda de cortes | D1A1 Diamante de unión metálica de malla 150/200 |

| Rectificado de liquidación | D6A2 Diamante de unión metálica de malla 150/200 |

| Rectificado de cara final | D6A2 Diamante de unión de resina de malla 150/200 |

Métodos de enfriamiento para rectificar varillas de carburo cementado

El enfriamiento es una parte esencial del rectificado porque puede prevenir o reducir el daño por calor a la pieza de trabajo o a la herramienta. El enfriamiento también puede mejorar la eficiencia del corte, el acabado de la superficie y la precisión dimensional de la pieza de trabajo.

El enfriamiento se puede lograr usando un refrigerante, que es un líquido o gas que fluye a través o alrededor de la zona de molienda para eliminar el calor y las virutas. El refrigerante también puede lubricar y proteger la pieza de trabajo y la herramienta de la corrosión u oxidación.

Los principales factores a considerar al seleccionar un refrigerante para rectificar varillas de carburo cementado son:

– Tipo de refrigerante: El tipo de refrigerante debe adaptarse al material de la pieza y a las condiciones de rectificado. Para cementado varillas de carburo,

Se prefieren los refrigerantes a base de agua a los refrigerantes a base de aceite porque tienen un mejor rendimiento de enfriamiento, menor viscosidad, menor costo y menor impacto ambiental. Los refrigerantes a base de agua pueden ser agua pura o agua mezclada con aditivos, como aceites sintéticos, emulsiones o soluciones. Los aditivos pueden mejorar la lubricidad, estabilidad, propiedades anticorrosión, antioxidantes o antiespumantes del refrigerante.

– Temperatura del refrigerante: la temperatura del refrigerante debe ser lo suficientemente baja para eliminar el calor de manera efectiva, pero no demasiado baja como para causar un choque térmico o condensación en la pieza de trabajo o la herramienta. Para varillas de carburo cementado, varillas de carburo,

la temperatura óptima del refrigerante oscila entre 15°C y 25°C.

– Presión del refrigerante: La presión del refrigerante debe ser lo suficientemente alta como para penetrar en la zona de rectificado y eliminar las virutas, pero no demasiado alta como para causar salpicaduras o erosión en la pieza de trabajo o la herramienta. Para varillas de carburo cementado, varillas de carburo,

la presión óptima del refrigerante oscila entre 0,5 MPa y 2 MPa.

– Caudal de refrigerante: El caudal de refrigerante debe ser suficiente para cubrir toda la zona de molienda y proporcionar suficiente enfriamiento, pero no excesivo para desperdiciar refrigerante o causar problemas ambientales. Para varillas de carburo cementado, varillas de carburo,

el caudal de refrigerante óptimo oscila entre 5 l/min y 20 l/min.

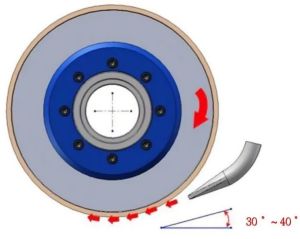

– Posición de inyección de refrigerante: La posición de inyección de refrigerante debe estar cerca de la zona de rectificado y alineada con la dirección de

la rotación de la rueda y el movimiento de alimentación. Esto puede garantizar que el refrigerante llegue al área de corte de manera rápida y efectiva y no interfiera con

la evacuación de virutas o crear burbujas de aire.

Se sugiere que al rectificar la ranura de viruta de la herramienta, la posición de inyección del refrigerante se muestra en la Figura 1.

Conclusión

Molienda cementada varillas de carburo Es un proceso desafiante pero gratificante que puede producir alta calidad. herramientas de corte con excelente rendimiento y durabilidad. Sin embargo, requiere una atención cuidadosa