Normalerweise bestehen die Hauptarbeitsteile der Matrize aus Hartmetall und wir können es Hartmetallmatrize oder Formwerkzeug nennen.

Dies ist natürlich ein vages Konzept, es gibt viele Arten von Formen, die aus Hartmetall hergestellt werden, und unterschiedliche Produkte erfordern unterschiedliche Arten der Formenherstellung.

Durch diesen Artikel können wir schnell verstehen, welche Arten von Matrizen und Formen aus Hartmetall hergestellt werden.

Verstehen Sie die grundlegenden Eigenschaften von Hartmetallformen, die wichtigsten Aspekte des Designs von Hartmetallformen und was zementiert ist Hartmetallsorten werden zur Herstellung von Formen für unterschiedliche Zwecke verwendet?

Die Verarbeitungsmethoden von Hartmetall und so weiter.

Was sind Hartmetall-Stanz- und Umformwerkzeuge?

Prägestempel ist eine besondere Art von Prozessausrüstung zur Verarbeitung von Materialien (Metall oder Nichtmetall) zu Teilen (oder Halbzeugen) im Kaltumformverfahren, das als Kaltumformung bezeichnet wird Prägestempel. Beim Stanzen, einer Methode der Druckbearbeitung, wird mit einem auf einer Presse montierten Stempel Druck auf ein Material bei Raumtemperatur ausgeübt, wodurch es sich trennt oder plastisch verformt, um das gewünschte Teil zu erhalten.

Hochgeschwindigkeits-Stanzwerkzeug für Motor-Eisenkern, IE-Eisenkern aus Wolframkarbid

Auch als Motor-Eisenkernstator bekannt Prägestempel, Motoreisenkern Prägestempel, Siliziumstahlblech Prägestempel.

Motoreisenkern Prägestempel Bezieht sich auf die Anwendung von Motor-Eisenkern-Produktions- und Herstellungsformen, ist das Stanzen von Motor-Eisenkernen die notwendigen Produktionswerkzeuge. Gemäß der Genauigkeit der Formverarbeitung wird im Allgemeinen davon ausgegangen, dass ein Formfehler innerhalb von 0,02 mm als Präzisionsform bezeichnet werden kann, der andere für eine normale Form. Hochgeschwindigkeitshartmetall-Siliziumstahl Prägestempel Lebensdauer von 150–200 Millionen Hüben oder mehr, Lebensdauer des Hartmetallkantenschleifens von 3 Millionen Hüben oder mehr, Stanzgeschwindigkeit beträgt im Allgemeinen 200 bis 400 Mal/Minute. Arbeitsbereich, entsprechend den Bedürfnissen der Form kann eine „elektronische Überwachungstechnologie“ eingerichtet werden Gerät".

Motorkern Prägestempel kann entsprechend der Kategorie der Formtechnologie in eine Einzelprozessform, eine Verbundform, eine Folgeverbundform usw. unterteilt werden; Entsprechend der Anzahl der progressiven Matrizenspalten kann es in ein einsäuliges progressives Matrizenwerkzeug, ein zweisäuliges progressives Matrizenwerkzeug, ein dreisäuliges progressives Matrizenwerkzeug, ein mehrsäuliges progressives Matrizenwerkzeug usw. unterteilt werden. Der Formenherstellungszyklus beträgt 3 bis 4 Monate. Verbund- oder Folgegesenke verwenden Hartmetall als Stempel oder Einsätze.

Steckverbinder, Leadframe-Hartmetall-Hochgeschwindigkeits-Stanzwerkzeug

Die Leadframe-Matrize ist eine spezielle Matrize zur Herstellung von Leadframes, meist aus Matrizenstahl und Hartmetall. Präzise Anforderungen an Formdesign und Fertigung, um sicherzustellen, dass im Fertigungsprozess präzise, standardisierte Leiterrahmen hergestellt werden können, die den Designanforderungen elektronischer Produkte entsprechen.

Präzisions-IC-Leadframe mit hoher Geschwindigkeit Prägestempel zum Stanzen Fertigungsgenauigkeit von 2 μm, Oberflächenrauheit Ra0,10 μm, Matrizenlebensdauer von 100 Millionen Hüben oder mehr, Hartmetallkantenschleifen eine Lebensdauer von 3 Millionen Hüben oder mehr, Stempelgeschwindigkeit von 450 Mal pro Minute oder mehr!

Hochgeschwindigkeits-Folgewerkzeug zum Stanzen von Klimaanlagenlamellen mit Hartmetall.

Das progressive Lamellenstanzwerkzeug deckt die Herstellung von Lamellen für Haushaltsklimaanlagen, Lamellen für Automobilklimaanlagen, Lamellen für Industrieklimaanlagen, Kühlrippen für große Kühllager, integrierte Kühlrippen für Klimaanlagen und neuartige hocheffiziente Lamellen für Klimaanlagen ab geformte Löcher. Die Herstellungsgenauigkeit der Form beträgt bis zu 2 μm, die Oberflächenrauheit Ra 0,10 μm, die Lebensdauer der Form beträgt bis zu mehr als 500 Millionen Schläge, die Lebensdauer einer Schärfung beträgt bis zu mehr als 10 Millionen Schläge, die Geschwindigkeit des Stanzens beträgt bis zu 280 Stempel pro Minute und der Zyklus der Formenherstellung beträgt 3-4 Monate. Formtechnologiefunktion, eine Form kann 72 Produktspalten stanzen.

Hartmetall-Progressivmatrize für Teile von Elektronenkanonen

Teile für Farbröhren-Elektronenkanonen mit progressiver Matrize, z. B. Herstellungsgenauigkeit von 2 μm, Formlebensdauer von 100 Millionen Hüben oder mehr, Herstellungszyklus 2–3 Monate. Mit der Formtechnologiefunktion können verschiedene Produktmodelle in einem Formenpaar mit demselben Material realisiert werden. (Im Jahr 2023 ist die Marktnachfrage nach solchen Formen bereits gering)

Hartmetall-Stanz- und Ziehmatrize für Metallgehäuse

Wird zur Herstellung von Stanzformen für Metallgehäuse verwendet, z. B. Gehäuse für Lithiumbatterien, Gehäuse für kleine Motoren, Gehäuse für elektronische Zigaretten, Patronenhülsen usw.

Diese Art von Formherstellungsgenauigkeit von 2 μm, Formlebensdauer von 100 Millionen Hüben oder mehr, Herstellungszyklus von 3 Monaten. Aufgrund der technischen Funktion der Form werden die Produkte in beide Richtungen tiefgezogen und 5 Teile in einer Form ausgestanzt, was das hohe Niveau der Form und die hohe Effizienz der Produktionsprodukte widerspiegelt.

Hochgeschwindigkeits-Stanzwerkzeuge aus Hartmetall für Hardware-Stanzteile

Diese Art von Formen wird zur Herstellung alltäglicher Gebrauchsgegenstände verwendet. Stanzteile sind die am häufigsten verwendete Art von Hardware-Teilen. Hierbei handelt es sich um eine formgebende Verarbeitungsmethode zur Erzeugung einer plastischen Verformung oder Trennung von Platten. Streifen, Rohre und Profile, indem durch Hochgeschwindigkeitsstanzen und Formen eine äußere Kraft auf sie ausgeübt wird, um Werkstücke mit den erforderlichen Formen und Größen zu erhalten, und die erhaltenen Werkstücke sind Stanzteile. Die Maßhaltigkeit dieser Produkte muss nicht zu hoch sein, die Nachfrage ist groß und die Hartmetall-Folgeschneidmatrize kann diese Produkte sehr schnell herstellen.

Hochgeschwindigkeits-Stanzmatrize aus Hartmetall für Metallknöpfe

Prägestempel Für Metallknöpfe können Wolframkarbidformen verwendet werden, um Metallknöpfe, wie die üblichen Metallknöpfe für Jeans, Metallknöpfe für Rucksäcke usw., in hoher Geschwindigkeit und in großem Volumen herzustellen.

- Metallreißverschluss mit hoher Geschwindigkeit Prägestempel

Metallreißverschlüsse bestehen hauptsächlich aus legiertem Kupfer, Edelstahl und anderen Materialien. Die Ausrüstung zum Formen von Metallreißverschlüssen unterscheidet sich von unserer üblichen Stanzausrüstung. Die Effizienz von Maschinen zur Herstellung von Metallreißverschlüssen ist sehr hoch, ihre Laufgeschwindigkeit kann 2000 Mal pro Minute erreichen, was hohe Anforderungen an das Formwerkzeugmaterial stellt.

Hartmetall-Kaltstanzmatrize, Bolzenmatrize, Mutternmatrize, Nagelmatrize

Die Kaltstauchform ist die Form, mit der Rohlinge auf einer Kaltstauchmaschine abgeschnitten, vorgeformt und zu kaltgeformten Teilen geformt werden. Kaltstauchformen sind starken Stempelbelastungen und hohen Druckspannungen auf der Oberfläche der konkaven Form ausgesetzt. Der Formwerkstoff muss eine hohe Festigkeit, Zähigkeit und Verschleißfestigkeit aufweisen. Diese Art von Form ist für die Herstellung von Verbindungselementen erforderlich, mit denen Verbindungselemente schnell und in großen Mengen hergestellt werden können. Gleichzeitig kann Hartmetall auch zur Herstellung von Heißstauchformen und Heißpressformen verwendet werden, d. h. Formen, die zur Herstellung hochpräziser Teile verwendet werden. Es wird verwendet, um hochpräzise Teile herzustellen, indem das Material auf eine bestimmte Temperatur erhitzt und dann hoher Druck ausgeübt wird, um das Material zu verformen, wodurch die Herstellung von Teilen realisiert wird.

Hartmetallziehmatrize, Drahtziehmatrize, Rohrziehmatrize

Zeichenwerkzeuge werden zur Herstellung verschiedener Metalldrähte verwendet, Stangen und Röhren. Verschleißfestigkeit, Korrosionsbeständigkeit, Schlagfestigkeit usw. von Hartmetall können sehr gut für den Ziehprozess von Metallmaterialien geeignet sein. Mit der Entwicklung der Materialwissenschaft und -technologie kam es zum Aufkommen von CVD-beschichteten Zementen Hartmetall-Ziehsteine macht das Zeichenwerkzeuge Dadurch wird die Lebensdauer der Form wesentlich verlängert und die Oberflächengüte des Produkts verbessert.

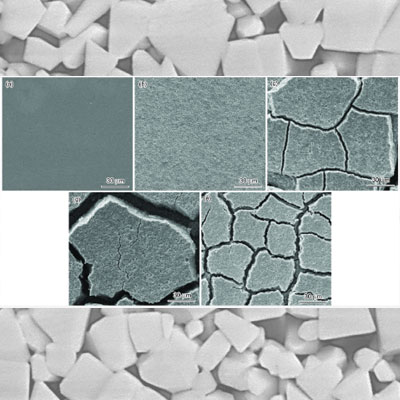

Hartmetall-Pulvermetallurgie-Matrize, Metallpulver-Pressformmatrize, Pillenpress-Formmatrize

Pulverformwerkzeug dient, wie der Name schon sagt, dazu, das Pulver durch die Pressform herzustellen. Je nachdem, welches Pulver gepresst wird, gibt es Pressformen für Metallpulver, Pressformen für magnetisches Pulver und Pressformen für nichtmetallisches Pulver. Einige Pulvermetallurgieformen aus magnetischem Material erfordern die Verwendung von unmagnetisches Hartmetall, und pharmazeutische Pressformen erfordern nur die Verwendung von Hartmetall auf Nickelbasis, da Kobalt ein Gesundheitsproblem darstellen kann (häufiges Einspritzen von Kobaltpräparaten oder der Kontakt mit übermäßigen Mengen an reinem Kobalt kann zu Kobaltoxizität führen).

Hartmetallformen zur Herstellung asphärischer Glaslinsen

Diese Formen werden bei der Herstellung von asphärischen Glaslinsen verwendet und verwenden Hartmetall ohne oder mit einer sehr geringen Bindungsphase. Denn beim Pressvorgang muss die Glaslinse auf 400–600 °C erhitzt werden, damit das Glas leichter formbar wird.

Die Herstellung dieser Art von Formen erfordert hochpräzise Bearbeitungsgeräte und die Oberflächenrauheit der Formen beträgt typischerweise 10 Nanometer. Dies ist eine schwierige Aufgabe für den durchschnittlichen Formenbauer.

Anwendung von Hartmetall in Kunststoffformen

Hartmetall in Kunststoffformen kann zur Herstellung von Heißkanaldüsen verwendet werden. Die in Spritzgussformen verwendeten Düsen sind ein wichtiger Bestandteil des am Verteiler montierten Heißkanalsystems. Die Verwendung von Hartmetall in Kunststoffformen für verschleißanfällige Teile kann die Lebensdauer der Form erheblich verlängern.

Das grundlegende Verständnis von Hartmetall-Matrizenmaterialien

Wir verstehen zunächst, was Hartmetall ist.

Hartmetall ist eine Art von Wolframkarbidpulver + Kobaltspitzen + Sonstiges Hartmetallpulver, durch pulvermetallurgisches Pressen gesinterter Verbundwerkstoffe. Wolframkarbid ist eine Art Material mit hoher Härte, bei dem durch Hochtemperatursintern „Klebstoff“ aus Metall Kobalt (Nickel) Wolframkarbidpartikel zusammenschmelzen und so das von uns verwendete Wolframkarbid bilden. Die Rolle von Kobalt (Nickel) in Hartmetall ähnelt der eines „Skeletts“. Durch den Kobaltgehalt ändert sich auch die Härte von Wolframcarbid: Je höher der Kobaltgehalt, desto geringer die Härte und umgekehrt: Je niedriger der Kobaltgehalt, desto höher die Härte. Je feiner die Partikelgröße ist Wolframkarbidpulver, je höher die Härte und desto gröber die Partikelgröße Wolframkarbidpulver, desto besser ist die Schlagfestigkeit.

Als Formwerkzeug ist Wolframcarbid ein hervorragendes Material. Hohe Härte, gute Abriebfestigkeit, Korrosionsbeständigkeit, Schlagfestigkeit und andere Eigenschaften machen Hartmetall als Formmaterial zu einer nahezu perfekten Materiallösung.

Auswahl von Hartmetallsorten für Matrizen?

Verschiedene Anwendungsszenarien von Hartmetallformen verwenden unterschiedliche Zemente Hartmetallsorten (Kompositionen). Hier fassen wir die Unterschiede kurz zusammen Noten (Zusammensetzungen) aus Hartmetall, die für welche Art von Matrizen geeignet sind.

3.1 Feinkörniger Zement Hartmetallsorten, wie Yatechs YU20-Wolframcarbid-Partikelgröße von weniger als ≤1 um, Kobalt ≤8%, HRA92-94

Geeignet für die Herstellung von Metalldrahtzieh- und Rohrziehformen, aber auch für die Herstellung von pulvermetallurgischen Formen.

3.2 Doppelkristallkörner aus zementiertem Hartmetallsorten, wie Yatechs YF40H-Wolframkarbid-Partikelgröße von weniger als 0,4–3,0 um, Kobalt ≤ 15%, HRA88–90

Geeignet für die Herstellung von Motorkernen, Siliziumstahlblechen, Metallleiterrahmen und anderen Hochgeschwindigkeits-Stanzwerkzeugen, konkaven Formen, Einsätzen usw.

3.3 Grobkörnig Hartmetallsorten, wie Yatechs YF55H-Wolframcarbid-Partikelgröße von weniger als 0,4–3,0 um, Kobalt ≤15%, HRA88–90.

Bei der Auswahl des Hartmetall-Matrizenmaterials müssen die Härte des gestanzten Materials, die Dicke, die Prägegeschwindigkeit, die Präzision der Form, die Präzision der Prägeausrüstung und andere Aspekte umfassend berücksichtigt werden.

Welche Bearbeitungsmethoden gibt es für Hartmetall?

4.1 Funkenerosionsbearbeitung

Die elektrische Entladungsbearbeitung, Drahterosion oder Funkenerosion, ist ein nicht-traditioneller Bearbeitungsprozess, der auf elektrischen Entladungen (oder Funken) beruht, um Materialpartikel von Werkstücken aus leitfähigen Materialien zu entfernen. Das Verfahren eignet sich besonders gut für die Herstellung komplexer oder feiner Löcher und Merkmale in Metallteilen, da durch die Erodierbearbeitung Toleranzen von +/- 0,005 mm erreicht werden können und daher eine hohe Präzision gewährleistet ist.

Im Gegensatz zu anderen Bearbeitungstechnologien zeichnet sich EDM als berührungsloser Prozess aus. Das bedeutet, dass das Werkzeug zu keinem Zeitpunkt physischen Kontakt mit dem Werkstück hat. Stattdessen wird eine Reihe aufeinanderfolgender elektrischer Ladungen von einer Stromquelle durch das Werkzeug (eine sogenannte Elektrode) geschickt, wodurch ein Lichtbogen zwischen der Elektrode und dem Werkstück entsteht. Die durch diese elektrische Reaktion erzeugten Funken wirken gezielt und zerfressen Partikel auf dem Werkstück kontrolliert. Durch das Eintauchen in eine dielektrische Flüssigkeit können diese Partikel sicher von der Elektroden- und Werkstückoberfläche weggespült werden.

Die berührungslose Natur des EDM bietet viele Vorteile. Zum einen wird dadurch die Gefahr von Werkzeugspuren und Graten eliminiert. Es erleichtert auch die Bearbeitung kleiner, dünnwandiger und zerbrechlicher Teile oder Baugruppen, bei denen die Gefahr einer Beschädigung durch direkten Kontakt mit herkömmlichen Bearbeitungswerkzeugen besteht.

EDM wird häufig in Verbindung mit anderen Bearbeitungs- oder Herstellungsprozessen eingesetzt. Beispielsweise werden in der Luft- und Raumfahrtindustrie Triebwerksturbinen aus Metall mithilfe traditioneller Bearbeitungsverfahren hergestellt und anschließend durch Funkenerosion bearbeitet, um feine Merkmale wie schmale Kühllöcher hinzuzufügen. Funkenerosion bietet außerdem den einzigartigen Vorteil, vorgehärtete Stähle und andere hitzebeständige Stähle bearbeiten zu können. behandelte Metalle, ohne deren Eigenschaften oder Härte zu verändern.

Trotz ihrer umfangreichen Fähigkeiten ist die Erodiermaschine nicht schwieriger zu bedienen als jede andere CNC-Maschine.

4.2 Schneiden und Schleifen von Diamantwerkzeugen (Bearbeitungszentren)

4.2.1 Galvanisierte Diamanttrennscheiben

Präzisionsteileverarbeitungsanlagen können nicht von Hartmetall getrennt werden, wir sehen oft, dass die Hartmetallverarbeitungstechnologie schneidend ist. Das Schneiden ist eine der am häufigsten verwendeten Methoden zum Unterschneiden von Zement Hartmetallstäbe, Platten und Drähte. Zum Nuten oder Schneiden unter 1 mm werden üblicherweise ultradünne Diamant-Schneidklingen für die Bearbeitung verwendet.

Diamantharzmatrix-Trennscheiben, bei denen das äußere Ringband die harzgebundene Schleifarbeitsschicht ist, der Mittelteil des hochfesten und hohen Steifigkeitsmetallmaterials, werden im Allgemeinen zum Nuten und Schneiden mittlerer und großer Schnitttiefe verwendet.

Beim Drehen von Hartmetallteilen muss die Härte des Werkzeugs selbst höher sein als die Härte des zu bearbeitenden Werkstücks. Daher besteht das Werkzeugmaterial zum Drehen und Bearbeiten von Hartmetallteilen derzeit hauptsächlich aus hoher Härte und hoher Hitze. beständiges nichtmetallisches Bindemittel und Diamant.

Beim Schneiden von Hartmetallteilen mit einer Härte von weniger als HRA90 wählen wir im Allgemeinen BNK30-CBN-Werkzeuge für das Drehen mit großem Spielraum. Beim Schneiden von Hartmetallteilen mit einer Härte von mehr als HRA90 wählen wir im Allgemeinen PKD-Werkzeuge aus CDW025 oder verwenden zum Schleifen kunstharzgebundene Diamantscheiben.

4.2.2 Galvanisierter Diamantschleifkopf

Bei der Bearbeitung komplexer gekrümmter Formen, Löcher und Gewinde können Sie zum Schleifen den galvanisierten Diamantschleifkopf von Hochgeschwindigkeits-CNC-Bearbeitungszentren verwenden, der sich durch hohe Effizienz und hohe Maßgenauigkeit auszeichnet.

4.3.3 Andere Diamantwerkzeuge

Für den Fräsprozess von Hartmetallteilen können wir je nach Kundenwunsch CVD-diamantbeschichtete Fräser und diamantbestückte Fräser für die Präzisionsteilebearbeitung bereitstellen, die den elektrolytischen Korrosions- und EDM-Prozess ersetzen können, um die Produktionseffizienz und das Produkt zu verbessern Qualität.

4.3 Laserbearbeitung

Die Laserperforationsmaschine ist derzeit die herausragendste aller Perforationsgeräte. Bei der Laserperforation wird durch den Lasergenerator hochdichte Energie auf die Oberfläche des Werkstücks fokussiert, so dass das Werkstück im Bereich des lokalen sofortigen Schmelzens und Vergasens bestrahlt wird und dieser Prozess andauert Innerhalb einer sehr kurzen Zeitspanne von Millisekunden nach Abschluss des Vorgangs können Sie schnell Löcher oder Löcher in der Nut bilden. Besonders angewendet in

Beim Hartmetall-Laserbohren müssen Sie sich keine Sorgen um Grate machen, es ist eine umweltfreundliche, hochpräzise Bearbeitung, die Bearbeitung der perforierten Oberfläche ist sehr glatt, ohne dass eine nachträgliche Nachbearbeitung und Politur erforderlich ist, wodurch der langwierige Prozess reduziert wird. Bei der berührungslosen Bearbeitung hat der Laserkopf keinen Kontakt mit der Materialoberfläche, Sie müssen sich keine Sorgen über Kratzer am Werkstück machen, es gibt keinen Formverlust, es ist nur eine einfache Verpackung erforderlich, was sehr praktisch sein kann.

Beim Design von Hartmetallwerkzeugen müssen die wichtigsten Aspekte berücksichtigt werden

Hartmetall Prägestempel, ist mittlerweile in die eigentliche Produktion vieler Stanzfabriken eingeflossen. Was genau ist also eine Hartmetallmatrize? Diese Art von Matrize ist aufgrund des relativ hohen Preises im Vergleich zu dem Design der Zeit und der allgemeinen Form im Vergleich zu dem, worauf man achten muss?

Hartmetall Prägestempel bezieht sich auf die Verwendung von Hartmetall zur Herstellung der oberen oder unteren Matrize, oder die obere Matrize und die untere Matrize bestehen aus Hartmetall Prägestempel. Die Ober- und Untermatrize können aus einem ganzen Stück Hartmetall bestehen, oder ein Stück Hartmetall kann als Arbeitsteil zum Stanzen auf das Stahlteil geklebt oder aufgesetzt werden, und es kann auch eine Schicht Hartmetall aufgesprüht werden die Kante des Stahls Prägestempel. Aufgrund der hohen Härte und Abriebfestigkeit von Hartmetall verlängert sich die Lebensdauer von Hartmetall Prägestempel ist um ein Vielfaches bis Dutzende Male höher als die von allgemeinem Stahl Prägestempel. Aufgrund der Sprödigkeit von Hartmetall und der Stoßbelastung beim Stanzvorgang wird das üblicherweise in verwendet Stanzformen sind YF40H, YF50H, YF55H und so weiter.

Eigenschaften von Hartmetall Prägestempel und Probleme, die beim Entwerfen zu beachten sind

Die Ober- und Unterform bestehen aus Hartmetall. Die Strukturform des Prägestempel ähnelt dem von General Stanzformen, aber es hat auch seine Eigenschaften. Anhand der Eigenschaften von Hartmetall selbst werden nun die Probleme erläutert, auf die bei der Konstruktion geachtet werden sollte Prägestempel aus Hartmetall.

- Hartmetall ist spröder und kann keine zu große Verformungskraft aufweisen. Bei der Gestaltung des Materials muss auf die Position des ersten Fräsers geachtet werden. Es kann nicht nur ein halbes Loch gestanzt werden, um ein Verbiegen der Matrize zu vermeiden Fraktur.

- Der Materialgürtel muss größer sein als das normale Stanzdesign und sollte größer als die Materialstärke sein, um zu vermeiden, dass der Materialgürtel beim Stanzen in die Matrize gedrückt wird.

- Den Spaltabstand in den Normalabstand auf der Grundlage der entsprechenden Margenvergrößerung anpassen.

- Wählen Sie eine gute Steifigkeit des Matrizenrahmens, Stanzformen und die Auswahl verschiedener Teile und Komponenten, um der hohen Lebensdauer der unteren Matrize gerecht zu werden. Beispielsweise bestehen der obere und der untere Matrizenhalter aus Stahl und sollen etwa 1,5-mal dicker sein als die allgemeinen Prägestempel. Positionierungsnägel, Führungsplatte und anderes Zubehör aus 45er Stahl und vergütet. Die Rückseite der Ober- und Unterform sollte verdickt und abgeschreckt sein.

- Die Führungsgenauigkeit und Lebensdauer des Matrizenhalters sollte hoch sein, um mit der hohen Lebensdauer des Unterwerkzeugs kompatibel zu sein. Verwenden Sie häufig einen rollenden Führungsformrahmen und eine austauschbare Führungssäule. Für große oder komplexe Werkstücke werden üblicherweise 4 Führungssäulen verwendet. Im Allgemeinen werden schwimmende Matrizenschäfte verwendet, um den Einfluss von Pressfehlern auf die Führungsgenauigkeit zu überwinden.

- Die obere und untere Form können aus einem ganzen Stück Wolframkarbid hergestellt werden, können aber auch in Form eines Mosaiks verwendet werden. Kann auch auf die Stahlteile geklebt oder geschweißt werden.

- Wenn die Entladeplatte zum Entladen des Materials verwendet wird, sollte verhindert werden, dass die Entladeplatte die untere Form aus Hartmetall berührt, so dass die untere Form nicht gleichmäßig belastet wird und Risse entstehen. Aus diesem Grund sollte die Höhe der Entladeplatte höher sein als die Höhe der Führungsplatte – die Höhe der Materialdicke ist 0,05–0,01 mm niedriger, dann spielt die Entladeplatte nur eine Rolle beim Entladen des Materials, nicht aber spielen eine Rolle beim Druck des Materials. Beim Stanzen von dünnem Material muss das Stanzen gepresst werden. In der Entladeplatte und der unteren Matrize oder der oberen Matrize zwischen der festen Platte kann die Führungssäule vergrößert werden, sodass die Entladeplatte ein gleichmäßig gepresstes Werkstück führt.

Verwendung von Hartmetall-Matrizen im Prozess des Versagens und wie damit umzugehen?

6.1 Bei Matrizen aus Hartmetall kann es im Laufe der Verwendung zu folgenden Fehlern kommen:

- Verschleiß: Das Oberflächenmaterial der Matrize verschleißt bei längerem Gebrauch, und die Präzision und Lebensdauer der Matrize kann bei starkem Verschleiß beeinträchtigt werden.

- Ermüdung: Bei längerem Gebrauch der Matrize kann es zu Metallermüdung kommen, was zu Rissen, Verformungen und anderen Problemen führen kann.

- Ansammlung: In bestimmten Einsatzumgebungen der Matrize können sich Metallmaterialien oder andere Fremdmaterialien auf der Oberfläche der Matrize ansammeln, was die normale Verwendung der Matrize beeinträchtigt.

6.2 Bei diesen Ausfällen können wir folgende Maßnahmen ergreifen:

- Kontrollieren Sie die Verwendungsbedingungen: Kontrollieren Sie bei der Verwendung des Prozesses die Verwendungsbedingungen der Matrize und versuchen Sie, den Verschleiß und die Ermüdung der Matrize zu verringern, um übermäßigen Verschleiß und Ermüdungsversagen zu vermeiden.

- Regelmäßige Wartung: Regelmäßige Wartung der Matrize, einschließlich Reinigung der Oberfläche der Matrize von angesammeltem Material, Reparatur von Matrizenverschleiß und Rissen, um die Lebensdauer der Matrize zu verlängern.

- Verwenden Sie hochwertiges Material: Wählen Sie bei der Herstellung der Matrize hochwertiges Hartmetallmaterial, das den Verschleiß und die Ermüdung der Matrize wirksam reduzieren und die Haltbarkeit der Matrize verbessern kann.

- Angemessenes Design der Matrizenstruktur: Bei der Gestaltung der Matrize kann eine angemessene Strukturgestaltung übernommen werden, um die Spannungskonzentration und den Verschleiß der Matrize während des Gebrauchsprozesses zu reduzieren und die Lebensdauer der Matrize zu verbessern.

Zusammenfassend lässt sich sagen, dass es für die Ausfallsituation von Hartmetallwerkzeugen erforderlich ist, umfassende Maßnahmen zu ergreifen, um diese unter den Gesichtspunkten der Kontrolle des Nutzungszustands, der regelmäßigen Wartung, der Materialauswahl und des Strukturdesigns usw. zu bewältigen, um den normalen Gebrauch sicherzustellen der Matrizen und verlängern die Lebensdauer der Matrizen.

Wie repariert und pflegt man Hartmetall-Matrizen?

Bei der Reparatur und Wartung von Hartmetallwerkzeugen müssen folgende Punkte beachtet werden:

- Reinigung: Reinigen Sie die Matrize regelmäßig, um auf der Oberfläche angesammelte Verunreinigungen und Schmutz zu entfernen. Diese können Sie mit Lösungs- oder Reinigungsmitteln reinigen und anschließend gründlich trocknen.

- Schmierung: Schmieren Sie die entsprechenden Bereiche, um Verschleiß und Reibung zu reduzieren und die Lebensdauer der Matrize zu verlängern. Verwenden Sie zur Schmierung Schmiermittel oder Fett, achten Sie jedoch darauf, nicht zu viel Schmiermittel zu verwenden.

- Inspektion: Untersuchen Sie die Oberfläche und Struktur der Matrize regelmäßig auf Beschädigungen oder Abnutzung, erkennen Sie Probleme und beheben Sie sie rechtzeitig, um eine weitere Verschlechterung zu vermeiden.

- Lagerung: Nach der Verwendung sollte die Matrize ordnungsgemäß an einem trockenen und belüfteten Ort gelagert werden, um Feuchtigkeit und Rost zu vermeiden.

- Wartung: Je nach Einsatzhäufigkeit und Situation erfolgt eine regelmäßige Wartung der Matrize, einschließlich Reinigung, Schmierung und Inspektion, um sicherzustellen, dass die Matrize in gutem Betriebszustand ist.

8.Wie gehe ich mit dem Verschrotten von Hartmetallwerkzeugen um?

Wenn eine Hartmetallmatrize den End-of-Life-Standard erreicht, umfasst die Behandlung normalerweise die folgenden Schritte:

- Gründliche Inspektion: Zunächst muss die ausgediente Hartmetallmatrize gründlich untersucht werden, um festzustellen, ob Teile vorhanden sind, die repariert oder für den Gebrauch wiederaufbereitet werden können.

- Demontage und Trennung: Die Matrize wird zerlegt und die Komponenten wie Matrizenkörper, austauschbare Teile usw. werden getrennt.

- Recycling: Noch verwendbare Teile können aufbereitet und repariert, wiederverwendet oder recycelt werden.

- Entsorgung: Teile, die nicht repariert oder wiederverwendet werden können, müssen auf angemessene Weise entsorgt werden. Dies kann die Wiederverwertung in Abfallmaterialien oder andere umweltfreundliche Behandlungen umfassen, um minimale Auswirkungen auf die Umwelt zu gewährleisten.

- Dokumentation und Analyse: Die Entsorgung ausgedienter Matrizen wird dokumentiert und analysiert, um künftige Verbesserungen in Design- und Produktionsprozessen zu ermöglichen und die Wahrscheinlichkeit einer Veralterung der Matrizen zu verringern.