Schraubenüberlegenheit: Die Vorteile von Hartmetall-Kaltstauchmatrizen für die Herstellung von Verbindungselementen

Wie Hartmetall-Matrizen Stahl-Matrizen in Qualität, Haltbarkeit und Kosteneffizienz übertreffen

Beim Kaltstauchen, auch Kaltumformen genannt, handelt es sich um eine Technik zur schnellen Umformung von Metallteilen wie Schrauben, Bolzen und vielen anderen Verbindungselementen. Dabei wird ein kalter Metallrohling mit großer Kraft geschlagen, um ihn in einer Matrize in die gewünschte Form zu bringen. Die Schlagkraft übersteigt die Streckgrenze des Metalls und führt dazu, dass das Metall in die Form des Formhohlraums fließt.

1. Kaltstauchen ist eine beliebte Methode zur Herstellung von Verbindungselementen, da sie gegenüber anderen Methoden wie maschineller Bearbeitung oder Warmschmieden mehrere Vorteile bietet. Einige dieser Vorteile sind:

Höhere Produktionsgeschwindigkeit und Effizienz

Weniger Materialverschwendung und Ausschuss

Bessere Oberflächengüte und Maßgenauigkeit

Verbesserte mechanische Eigenschaften und Festigkeit

Geringerer Energieverbrauch und geringere Umweltbelastung

Allerdings stellt das Kaltstauchen auch einige Herausforderungen an das Matrizenmaterial. Die Matrize muss hohem Druck, Stößen, Abrieb, Hitze und Korrosion durch den Metallbutzen standhalten. Die Matrize muss auch nach wiederholten Schlägen ihre Form und Größe beibehalten, ohne zu reißen oder sich zu verformen. Daher ist die Wahl des Matrizenmaterials entscheidend für die Qualität und Leistung der kaltumgeformten Teile.

2. Traditionell wird Stahl als Matrizenmaterial für das Kaltstauchen verwendet. Allerdings weisen Stahlmatrizen einige Einschränkungen und Nachteile auf, die sich auf ihre Leistung und Haltbarkeit auswirken. Einige davon sind:

Geringe Härte und Verschleißfestigkeit

Hohe Neigung zur Verformung und Rissbildung unter Belastung

Häufiger Austausch- und Wartungsbedarf

Hohe Produktions- und Betriebskosten

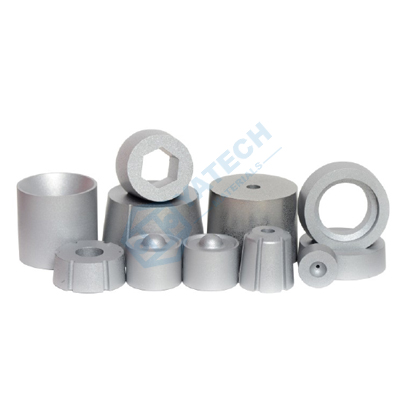

3.Um diese Einschränkungen zu überwinden, haben sich Hartmetallmatrizen als überlegene Alternative zum Kaltstauchen herausgestellt. Hartmetallmatrizen bestehen aus Wolframkarbid (WC), einem harten und dichten Material, das pulvermetallurgisch gepresst und gesintert wird. Hartmetallmatrizen haben gegenüber Stahlmatrizen mehrere Vorteile, die sie für Kaltstauchanwendungen besser geeignet machen. Einige davon sind:

Hohe Härte und Verschleißfestigkeit

Hohe Biegefestigkeit und Bruchzähigkeit

Hohe Dauerfestigkeit und Schlagfestigkeit

Geringe Neigung zur Verformung und Rissbildung unter Belastung

Lange Lebensdauer und geringerer Austausch- und Wartungsbedarf

Niedrige Produktions- und Betriebskosten

Hartmetallmatrizen können als Kerneinsatz zum Einpressen in einen Stahlmantel oder als gesamter Matrizenkörper verwendet werden. Hartmetallmatrizen können auch mit verschiedenen Materialien wie Titannitrid (TiN), Titancarbonitrid (TiCN), Titanaluminiumnitrid (TiAlN) oder diamantähnlichem Kohlenstoff (DLC) beschichtet werden, um ihre Leistung und Haltbarkeit zu verbessern. Hartmetallmatrizen können je nach Kundenwunsch an unterschiedliche Formen und Größen von Verbindungselementen angepasst werden.

Einigen Studien zufolge können mit Hartmetall-Matrizen bis zu zehnmal mehr Teile hergestellt werden als mit Stahl-Matrizen, bevor ein Austausch erforderlich ist1. Das bedeutet, dass Hartmetallmatrizen den Herstellern von Verbindungselementen Zeit, Geld und Ressourcen sparen können, indem sie Ausfallzeiten, Arbeits- und Werkzeugkosten reduzieren. Hartmetallmatrizen können auch die Qualität und Konsistenz der kaltumgeformten Teile verbessern, indem sie Fehler, Abweichungen und Ausschuss reduzieren.

Zusammenfassend lässt sich sagen, dass Hartmetallmatrizen eine bessere Wahl für Kaltstauchverbindungen sind, da sie eine höhere Qualität, Haltbarkeit und Kosteneffizienz bieten als Stahlmatrizen. Hartmetallmatrizen können Herstellern von Verbindungselementen dabei helfen, ihre Produktivität, Rentabilität und Wettbewerbsfähigkeit auf dem Markt zu steigern. Daher sind Hartmetallmatrizen die Zukunft der Verbindungsherstellung.